Ningbo Sibranch Microelectronics Technology Co.,Ltd.: il tuo produttore di fiducia di substrati per wafer di silicio!

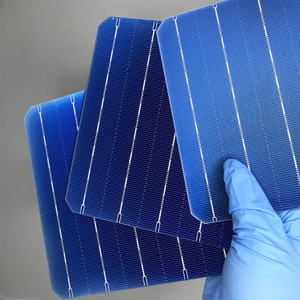

Fondata nel 2006 da scienziati di scienza e ingegneria dei materiali a Ningbo, Cina, Sibranch Microelectronics mira a fornire wafer semiconduttori e servizi in tutto il mondo. I nostri prodotti principali includono wafer di silicio standard SSP (single side polish), DSP (Double side polish), wafer di silicio di prova e wafer di silicio di prima qualità, wafer SOI (Silicon on Insulator) e wafer coinroll con diametro fino a 12 pollici, CZ/MCZ/FZ/NTD, quasi qualsiasi orientamento, off cut, alta e bassa resistività, wafer ultrapiatti, ultra sottili, spessi ecc.

Servizio leader

Ci impegniamo a innovare costantemente i nostri prodotti per fornire ai clienti stranieri un gran numero di prodotti di alta qualità per superare la soddisfazione del cliente. Possiamo anche fornire servizi personalizzati in base alle esigenze dei clienti come dimensioni, colore, aspetto, ecc. Possiamo fornire il prezzo più favorevole e prodotti di alta qualità.

Qualità garantita

Abbiamo svolto ricerche e innovazioni continue per soddisfare le esigenze dei diversi clienti. Allo stesso tempo, aderiamo sempre a rigidi controlli di qualità per garantire che la qualità di ogni prodotto soddisfi gli standard internazionali.

Paesi di vendita estesi

Ci concentriamo sulle vendite nei mercati esteri. I nostri prodotti vengono esportati in Europa, America, Asia sud-orientale, Medio Oriente e altre regioni e sono ben accolti dai clienti in tutto il mondo.

Vari tipi di prodotti

La nostra azienda offre servizi di lavorazione di wafer di silicio personalizzati, studiati su misura per soddisfare le esigenze specifiche dei nostri clienti. Questi includono Si Wafer BackGrinding, Dicing, DownSizing, Edge Grinding, nonché MEMS, tra gli altri. Ci impegniamo a fornire soluzioni su misura che superino le aspettative e garantiscano la soddisfazione del cliente.

I wafer di silicio CZ sono tagliati da lingotti di silicio monocristallino estratti utilizzando il metodo di crescita Czochralski CZ, che è il più ampiamente utilizzato nell'industria elettronica per far crescere cristalli di silicio da grandi lingotti di silicio cilindrici utilizzati per produrre dispositivi semiconduttori. In questo processo, un seme di silicio cristallino allungato con una tolleranza di orientamento precisa viene introdotto in una piscina di silicio fuso con temperatura controllata con precisione. Il cristallo seme viene lentamente tirato verso l'alto dalla fusione a una velocità strettamente controllata e la solidificazione cristallina degli atomi in fase liquida avviene all'interfaccia. Durante questo processo di trazione, il cristallo seme e il crogiolo ruotano in direzioni opposte, formando un grande silicio monocristallino con una perfetta struttura cristallina del seme.

Il wafer di ossido di silicio è un materiale avanzato ed essenziale utilizzato in vari settori e applicazioni high-tech. È una sostanza cristallina ad alta purezza prodotta tramite la lavorazione di materiali in silicio di alta qualità, che lo rende un substrato ideale per molti diversi tipi di applicazioni elettroniche e fotoniche.

Wafer fittizio (rotolo di monete)

I wafer fittizi (chiamati anche wafer di prova) sono wafer usati principalmente per esperimenti e test e sono diversi dai wafer generici per il prodotto. Di conseguenza, i wafer recuperati sono usati principalmente come wafer fittizi (wafer di prova).

Wafer di silicio rivestito in oro

I wafer di silicio rivestiti in oro e i chip di silicio rivestiti in oro sono ampiamente utilizzati come substrati per la caratterizzazione analitica dei materiali. Ad esempio, i materiali depositati su wafer rivestiti in oro possono essere analizzati tramite ellissometria, spettroscopia Raman o spettroscopia infrarossa (IR) grazie all'elevata riflettività e alle proprietà ottiche favorevoli dell'oro.

I wafer epitassiali in silicio sono altamente versatili e possono essere realizzati in una gamma di dimensioni e spessori per soddisfare i diversi requisiti del settore. Sono inoltre utilizzati in una varietà di applicazioni, tra cui circuiti integrati, microprocessori, sensori, elettronica di potenza e fotovoltaico.

Prodotto utilizzando le tecnologie più recenti e progettato per offrire affidabilità e coerenza senza pari nelle prestazioni. Thermal Oxide Dry and Wet è uno strumento essenziale per i produttori di semiconduttori in tutto il mondo, in quanto fornisce un modo efficiente per produrre wafer di alta qualità che soddisfano tutti i severi requisiti del settore.

Questo wafer ha un diametro di 300 millimetri, il che lo rende più grande delle dimensioni tradizionali dei wafer. Questa dimensione maggiore lo rende più conveniente ed efficiente, consentendo una maggiore produzione senza sacrificare la qualità.

Il wafer di silicio da 200 mm è anche versatile nelle sue applicazioni, con applicazioni nella ricerca e sviluppo, così come nella produzione ad alto volume. Può essere personalizzato in base alle tue specifiche esatte, con opzioni per wafer sottili o spessi, superfici lucidate o non lucidate e altre caratteristiche in base alle tue esigenze specifiche.

Il wafer di silicio da 100 mm è un prodotto di alta qualità ampiamente utilizzato nei settori dell'elettronica e dei semiconduttori. Questo wafer è progettato per fornire prestazioni ottimali, precisione e affidabilità, essenziali nella produzione di dispositivi a semiconduttore.

Che cosa è il substrato del wafer di silicio

I substrati di wafer di silicio sono una parte essenziale della produzione di circuiti integrati e dispositivi semiconduttori. In sostanza, forniscono semplicemente una solida base, letteralmente un substrato, su cui è possibile costruire circuiti microelettronici tramite intricate fasi di fotolitografia e fabbricazione. Tuttavia, i substrati di silicio hanno un impatto molto più ampio del semplice conferire ai circuiti integrati una superficie piana su cui costruire. Le proprietà cristalline ed elettroniche del wafer di substrato stesso sono cruciali nel determinare le massime capacità prestazionali dei dispositivi realizzati sopra. Fattori quali l'orientamento dei cristalli, la purezza chimica, la densità dei difetti reticolari e le caratteristiche di resistività elettrica devono essere strettamente controllati e ottimizzati durante la produzione del substrato.

Proprietà del substrato del wafer di silicio

Resistività

Come accennato in precedenza, la resistività indica quanto il wafer impedisce il flusso di elettroni. La maggior parte dei dispositivi richiede substrati con intervalli di resistività precisi. Ciò si ottiene drogando il silicio con impurità, più comunemente boro (per il tipo p) o fosforo (per il tipo n).

Resistività tipiche del substrato del wafer di silicio:

1-30 Ω-cm - bassa resistività, utilizzata per la logica CMOS

30-100 Ω-cm - substrati epitassici

1000 Ω-cm - alta resistività, utilizzato per dispositivi RF

Planarità/Levigatezza

La planarità della superficie misura quanto è planare la superficie del substrato, mentre la levigatezza indica la ruvidità. Entrambe sono importanti per una modellazione fotolitografica pulita e per garantire la corretta costruzione dei dispositivi. La planarità viene quantificata utilizzando una misurazione chiamata Total Thickness Variation (TTV). I buoni piani hanno TTV < 10 μm attraverso il wafer. La levigatezza o la ruvidità vengono misurate utilizzando la ruvidità Root Mean Squared (RMS). I substrati di fascia alta hanno una ruvidità RMS < 0,5 nm.

Produzione del substrato di wafer di silicio

Produrre substrati di wafer di silicio di alta qualità è un'immensa sfida tecnica che richiede tecniche di produzione avanzate. Ecco una rapida panoramica:

Crescita del lingotto

Tutto inizia con la crescita di grandi lingotti monocristallini usando il metodo Czochralski. In questo processo, pezzi di polisilicio ultrapuro vengono caricati in un crogiolo di quarzo e fusi. Un minuscolo "seme" monocristallino viene abbassato finché non tocca appena la superficie fusa, quindi lentamente ritirato verso l'alto. Mentre il cristallo seme viene tirato verso l'alto, il silicio liquido si solidifica su di esso, consentendo la crescita di un grande cristallo monocristallino.

Gli atomi di impurità vengono aggiunti con cura per drogare il lingotto alla resistività specificata. I droganti comuni sono boro e fosforo. Il raffreddamento è controllato con precisione per garantire una crescita cristallina priva di difetti.

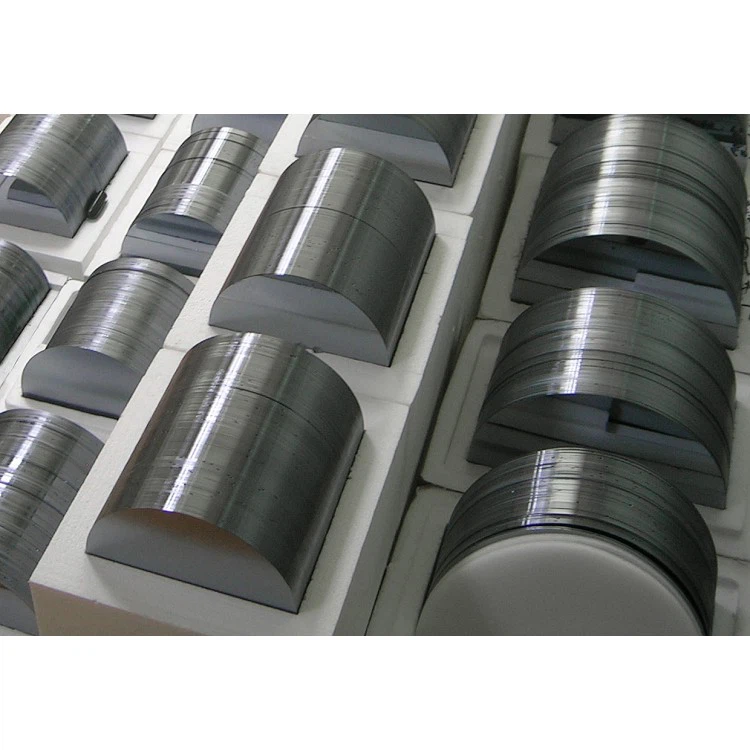

Affettare

Il grande lingotto monocristallino viene tagliato in wafer individuali utilizzando seghe a diametro interno. Le lame diamantate tagliano continuamente fette molto sottili dall'intero lingotto simultaneamente. Viene utilizzato un fluido di raffreddamento per ridurre al minimo i danni da attrito e riscaldamento.

L'affettatura deve essere estremamente precisa per garantire uno spessore e una planarità uniformi del wafer. Lo spessore target è di circa 0,7 mm.

Lappatura

Dopo l'affettatura, i wafer hanno superfici moderatamente ruvide. Per appiattirli, viene utilizzato un processo di lappatura abrasiva. Ciò comporta la forzatura di ogni superficie del wafer contro una piastra di lappatura in ghisa ricoperta da una sospensione abrasiva. La piastra ruota mentre viene applicata una pressione controllata con precisione dalla superficie del wafer.

La lappatura rimuove il materiale in modo uniforme dalla superficie, appiattendo al contempo eventuali sporgenze o creste lasciate dal taglio. Ciò aiuta a migliorare la planarità complessiva del wafer.

Acquaforte

La lappatura può causare danni superficiali fino a 10-15 μm di profondità. Questi vengono rimossi incidendo la superficie utilizzando miscele di sostanze chimiche acide o alcaline. L'incisione dissolve il silicio a una velocità controllata per rimuovere i danni da lappatura, lasciando una superficie pulita e intatta per la lucidatura finale.

Lucidatura

L'ultimo passaggio consiste nel produrre una superficie ultraliscia e priva di danni mediante un processo di lucidatura. Questo utilizza una meccanica simile alla lappatura, ma con una sospensione di lucidatura di silice colloidale alcalina al posto degli abrasivi. La fase di lucidatura elimina i danni sottosuperficiali causati dai passaggi precedenti.

La lucidatura continua fino a raggiungere la specifica di rugosità RMS della superficie desiderata. Potrebbero essere necessari molti cicli di lucidatura di precisione per ottenere una rugosità di una sola cifra in angstrom.

Cosa sapere quando si utilizza il substrato di wafer di silicio

Lo stress e la pressione eccessivi derivanti da operazioni di tracciatura, saldatura a filo, separazione di matrici e confezionamento possono causare la fragilità o la rottura di un wafer di silicio. Questo tipo di guasto o danno può influire sulla durata del wafer e renderlo inutilizzabile.

L'espansione termica si riferisce alla tendenza della materia a espandersi o a cambiare volume, forma o area a causa del cambiamento di temperatura. Quindi, quando un substrato è sottoposto a calore oltre ciò che è in grado di sopportare, può causare crepe o rotture.

Difetti cristallografici esistenti, come dislocazioni, precipitati di ossigeno e difetti di impilamento, sia nel wafer di silicio che nello strato epitassiale, possono compromettere la qualità del wafer e portare a difetti. Questi difetti possono causare correnti di dispersione anomale e significative o creare tubi a bassa resistenza, che possono cortocircuitare le giunzioni.

Gli effetti della diffusione e dell'impianto ionico, come diversi fenomeni di diffusione anomala collegati a specifiche combinazioni di difetti cristallini o di drogaggio e reazioni di precipitazione di metalli contaminanti, possono influire sulla qualità del wafer e provocarne il guasto.

Aspetti da considerare quando si maneggiano e si conservano i substrati dei wafer di silicio

Ambiente di camera bianca controllata: mantenimento delle condizioni ottimali

Nella fabbricazione di semiconduttori, gli ambienti delle camere bianche sono meticolosamente controllati per ridurre al minimo i rischi di contaminazione e garantire la massima qualità dei substrati dei wafer di silicio. Questi ambienti in genere aderiscono a rigorosi standard di pulizia, come le camere bianche ISO Classe 1 o Classe 10, in cui il numero di particelle sospese nell'aria è meticolosamente controllato per metro cubo di aria. Le camere bianche hanno sistemi di filtrazione specializzati che rimuovono continuamente le particelle dall'aria per mantenere condizioni ottimali. I filtri dell'aria ad alta efficienza (HEPA) e i filtri dell'aria a bassissimo contenuto di particolato (ULPA) catturano particelle piccole rispettivamente fino a 0.3 micron e 0.12 micron.

Attenuazione dei rischi di scariche elettrostatiche: protezione dai danni

Le scariche elettrostatiche rappresentano una minaccia significativa per i substrati di wafer di silicio durante la movimentazione e lo stoccaggio. Le strutture per semiconduttori implementano misure di controllo statico come cinghie di messa a terra, soffianti ad aria ionizzante e pavimenti conduttivi per dissipare le cariche statiche e prevenire danni ai wafer. Il personale indossa cinghie di messa a terra per scaricare in modo sicuro l'elettricità statica dai propri corpi mentre i soffianti ad aria ionizzante neutralizzano le cariche statiche sulle superfici. I materiali dei pavimenti conduttivi consentono alle cariche statiche di dissiparsi senza danni a terra, riducendo il rischio di eventi di scariche elettrostatiche.

Soluzioni di imballaggio protettivo: protezione dai danni

Un imballaggio appropriato è fondamentale per proteggere i substrati di wafer di silicio da danni fisici, contaminazione e umidità durante il trasporto e lo stoccaggio. Gli stabilimenti di semiconduttori utilizzano varie soluzioni di imballaggio protettivo per salvaguardare i wafer e mantenerne l'integrità lungo tutta la catena di fornitura. Una soluzione di imballaggio comune è l'imballaggio sottovuoto, in cui i wafer di silicio vengono inseriti in una busta o contenitore sigillato e sigillati sottovuoto per rimuovere l'aria e creare una barriera protettiva contro contaminanti e umidità. Le confezioni essiccanti sono spesso incluse nell'imballaggio per assorbire l'umidità residua e mantenere un ambiente asciutto.

Rispetto dei protocolli di gestione: precisione e cura

La rigorosa aderenza ai protocolli di movimentazione è essenziale per ridurre al minimo i rischi durante la fabbricazione e l'assemblaggio dei wafer. Le strutture dei semiconduttori sviluppano procedure e protocolli di movimentazione dettagliati che delineano le best practice per il trasporto, la manipolazione e l'elaborazione in sicurezza dei wafer di silicio. Questi protocolli di movimentazione coprono in genere un'ampia gamma di attività, tra cui il carico e lo scarico dei wafer, l'ispezione dei wafer, l'elaborazione chimica e la manipolazione meccanica. Forniscono istruzioni dettagliate per ogni attività, specificando l'attrezzatura da utilizzare, le tecniche appropriate da seguire e le precauzioni di sicurezza da osservare.

Sistemi di tracciamento e rintracciabilità: garantire responsabilità e tracciabilità

Sistemi di identificazione e tracciamento robusti forniscono responsabilità e tracciabilità durante tutto il processo di produzione dei semiconduttori. Questi sistemi assegnano un identificatore univoco a ciascun substrato di wafer di silicio, contenente informazioni sulla sua origine, cronologia di elaborazione e risultati dell'ispezione di qualità. Un metodo comune di identificazione dei wafer è l'utilizzo di codici a barre o tag di identificazione a radiofrequenza (RFID), applicati ai wafer in varie fasi di produzione. Questi identificatori vengono scansionati e registrati a ogni fase del processo di produzione, consentendo alle strutture di semiconduttori di tracciare il movimento e lo stato dei wafer in tempo reale.

Condizioni di conservazione ottimali: preservare la qualità nel tempo

Le condizioni di stoccaggio appropriate sono fondamentali per mantenere la qualità e l'integrità dei substrati di wafer di silicio durante tutto il processo di produzione dei semiconduttori. Le strutture per semiconduttori mantengono aree di stoccaggio dedicate all'interno di ambienti di camera bianca, dotate di armadi e rack a temperatura controllata per conservare i wafer in condizioni ottimali. Il controllo della temperatura e dell'umidità sono essenziali per prevenire la degradazione e garantire la stabilità dei wafer di silicio durante lo stoccaggio. Le strutture per semiconduttori in genere mantengono temperature di stoccaggio comprese tra 18 e 22 gradi e livelli di umidità compresi tra il 40% e il 60% per ridurre al minimo il rischio di danni e contaminazione correlati all'umidità.

Domande frequenti

Perché scegliere noi

I nostri prodotti provengono esclusivamente dai cinque principali produttori mondiali e dalle principali fabbriche nazionali. Supportato da team tecnici nazionali e internazionali altamente qualificati e da rigorose misure di controllo della qualità.

Il nostro obiettivo è fornire ai clienti un supporto individuale completo, garantendo canali di comunicazione fluidi che siano professionali, tempestivi ed efficienti. Offriamo una quantità minima d'ordine bassa e garantiamo una consegna rapida entro 24 ore.

Spettacolo di fabbrica

Il nostro vasto inventario è composto da 1000+ prodotti, garantendo che i clienti possano effettuare ordini anche per un solo pezzo. Le nostre attrezzature di proprietà per la cubettatura e la macinazione e la piena collaborazione nella catena industriale globale ci consentono una spedizione rapida per garantire al cliente soddisfazione e convenienza da un unico punto di riferimento.

Il nostro certificato

La nostra azienda è orgogliosa delle varie certificazioni che abbiamo ottenuto, tra cui il nostro certificato di brevetto, il certificato ISO9001 e il certificato National High-Tech Enterprise. Queste certificazioni rappresentano la nostra dedizione all'innovazione, alla gestione della qualità e all'impegno per l'eccellenza.

Etichetta sexy: substrato wafer di silicio, produttori di substrato wafer di silicio in Cina, fornitori, fabbrica