Introduzione alla tecnologia della fotolitografia

Storia dello sviluppo della tecnologia della fotolitografia

Da quando Jack S. Kilby inventò il primo circuito integrato al mondo il 12 settembre 1958, i circuiti integrati hanno sperimentato un rapido sviluppo per oltre 50 anni. La larghezza minima della linea è ora compresa tra 20 e 30 nm. tempo, entrando nella gamma submicronica profonda. La tecnologia della fotolitografia, una delle tecnologie chiave, si è anche evoluta dall'uso iniziale di lenti di ingrandimento simili a quelle nelle apparecchiature fotografiche all'attuale apertura numerica di tipo a immersione da 1,35, che ha la capacità di controllare e regolare automaticamente la qualità delle immagini, con un diametro di oltre mezzo metro e un peso di mezza tonnellata. set di lenti giganti. La funzione della fotolitografia è quella di stampare modelli di circuiti semiconduttori su wafer di silicio strato per strato. La sua idea deriva dalla tecnologia di stampa di lunga data. La differenza è che la stampa registra le informazioni utilizzando inchiostro per produrre cambiamenti nella riflettività della luce sulla carta. , mentre la fotolitografia utilizza la reazione fotochimica della luce e delle sostanze fotosensibili per ottenere cambiamenti nel contrasto.

La tecnologia di stampa emerse per la prima volta alla fine della dinastia Han in Cina. Più di 800 anni dopo, Bi Sheng della dinastia Song apportò miglioramenti rivoluzionari e trasformò la stampa a blocchi fissi in stampa a caratteri mobili, che poi si sviluppò rapidamente. Oggigiorno, è stata sviluppata la tecnologia di fotocomposizione laser. La "fotolitografia" nel senso attuale iniziò con i tentativi di Alois Senefedler nel 1798. Quando cercò di pubblicare il suo libro a Monaco di Baviera, in Germania, scoprì che se avesse usato una matita a olio per disegnare illustrazioni su calcare poroso e avesse inumidito le aree non disegnate con acqua, l'inchiostro sarebbe stato solo Colla dove si disegnava con la matita. Questa tecnica è chiamata litografia, o disegno su pietra. La litografia è stata l'antesignana della moderna multi-registrazione.

Metodi di base della fotolitografia

Sebbene vi siano alcune somiglianze, la fotolitografia nei circuiti integrati utilizza la luce al posto dell'inchiostro e le aree con inchiostro e senza inchiostro diventano le aree con luce e senza luce sulla maschera. Nell'industria manifatturiera dei circuiti integrati, la litografia è quindi anche chiamata fotolitografia o litografia. Proprio come l'inchiostro a base di olio viene depositato selettivamente sul calcare, la luce può passare solo attraverso le aree trasparenti sulla maschera e la luce proiettata viene registrata su un materiale fotosensibile chiamato fotoresist. Un semplice diagramma schematico del processo di fotolitografia è mostrato nella Figura 7.1.

Poiché il fotoresist subisce una modifica nella velocità di dissoluzione nello sviluppatore dopo l'esposizione alla luce ultravioletta (UV), il pattern sulla maschera viene trasferito allo strato di fotoresist sulla parte superiore del wafer di silicio. Le aree coperte dal fotoresist possono ottenere un ulteriore trasferimento del pattern della maschera impedendo ulteriori lavorazioni (come l'incisione o l'impianto ionico).

Dal 1960, la tecnologia della fotolitografia può essere suddivisa nei seguenti tre tipi: esposizione a contatto, esposizione di prossimità ed esposizione a proiezione. La prima era l'esposizione a contatto o di prossimità, che è stata la corrente principale della produzione fino alla metà del -20esimo secolo. Per l'esposizione a contatto, poiché teoricamente non c'è spazio tra la maschera e la parte superiore del wafer di silicio, la risoluzione non è un problema. Tuttavia, poiché il contatto causerà difetti dovuti all'usura della maschera e del fotoresist, le persone alla fine hanno scelto l'esposizione di prossimità. Naturalmente, nell'esposizione di prossimità, sebbene i difetti siano evitati, la risoluzione dell'esposizione di prossimità è limitata a 3 μm o più a causa della presenza di spazi vuoti e dispersione della luce. Il limite teorico di risoluzione dell'esposizione di prossimità è

Tra loro,

k rappresenta i parametri del fotoresist, solitamente compresi tra 1 e 2;

CD rappresenta la dimensione minima, cioè la dimensione critica, che di solito corrisponde alla larghezza minima della linea del periodo spaziale risolvibile;

λ si riferisce alla lunghezza d'onda dell'esposizione;

g rappresenta la distanza dalla maschera allo spazio sulla superficie del fotoresist (g=0 corrisponde all'esposizione al contatto)

Poiché g è solitamente maggiore di 10μm (limitato dalla planarità della superficie della maschera e del wafer di silicio), la risoluzione è notevolmente limitata, ad esempio 3μm per una lunghezza d'onda di illuminazione di 450nm. L'esposizione al contatto può raggiungere 0,7μm.

Per superare le doppie difficoltà di difetti e risoluzione, è stato proposto uno schema di esposizione di proiezione, in cui la maschera e il wafer di silicio sono separati da più di diversi centimetri. Lenti ottiche vengono utilizzate per visualizzare la lente del pattern sulla maschera sul wafer di silicio. Poiché il mercato richiede dimensioni di chip più grandi e un controllo più rigoroso dell'uniformità della larghezza della linea, anche l'esposizione di proiezione si è gradualmente evoluta dall'originale

esposizione completa del wafer di silicio all'esposizione completa della scansione del wafer di silicio (vedere Figura 7.2 (a))

esposizione graduale e ripetuta (vedere Figura 7.2 (b))

esposizione step-and-scan (vedere Figura 7.2 (c))

Il metodo di esposizione 1:1 dell'intero wafer di silicio ha una struttura semplice e non richiede un'elevata monocromaticità della luce. Tuttavia, man mano che le dimensioni del chip e del wafer di silicio diventano sempre più grandi e la larghezza della linea diventa sempre più sottile, il sistema ottico non può proiettare il pattern sull'intero wafer di silicio in una volta sola senza influire sulla qualità dell'immagine e l'esposizione a blocchi diventa inevitabile.

Uno dei metodi di esposizione a blocchi è il metodo di scansione dell'intero wafer di silicio, come mostrato nella Figura 7.2 (a). Questo metodo esegue la scansione e l'esposizione continue del pattern sulla maschera al wafer di silicio attraverso un campo visivo a forma di arco. Il sistema utilizza due specchi sferici con lo stesso asse ottico e il loro raggio di curvatura e la distanza di installazione sono determinati dal requisito di nessuna aberrazione.

Tuttavia, man mano che le dimensioni del chip e del wafer di silicio aumentano e la larghezza della linea diventa sempre più sottile, l'esposizione 1x rende sempre più difficile realizzare la maschera con elevata precisione di produzione del modello e di posizionamento.

Pertanto, alla fine degli anni '70, è nata una macchina a esposizione a blocchi con ingrandimento ridotto. Il pattern del chip viene esposto al wafer di silicio uno alla volta, come mostrato nella Figura 7.2 (b). Pertanto, questo sistema di esposizione con ingrandimento ridotto è chiamato sistema step-and-repeat o stepper.

Tuttavia, man mano che le dimensioni del chip e del wafer di silicio aumentano e il controllo della larghezza della linea diventa più rigoroso, anche le capacità tecniche dello stepper non riescono a soddisfare le esigenze. La risoluzione della contraddizione tra questa richiesta e la tecnologia attuale ha portato direttamente alla nascita della macchina di esposizione step-and-scan, come mostrato nella Figura 7.2 (c). Questo dispositivo è un ibrido che combina i vantaggi della prima macchina di esposizione a scansione full-wafer e della successiva macchina di esposizione step-and-repeat: la maschera viene scansionata e proiettata anziché proiettata contemporaneamente e l'intero wafer di silicio viene esposto anche in blocchi. Questo dispositivo trasferisce le difficoltà ottiche a un elevato posizionamento e controllo meccanico. Questo dispositivo è stato utilizzato dall'industria fino a oggi, in particolare nella produzione di chip semiconduttori a 65 nm e nodi tecnologici inferiori.

I principali produttori di macchine litografiche al mondo sono ASML nei Paesi Bassi, Nikon e Canon in Giappone e altri produttori di macchine litografiche non di dimensioni standard, come Ultrastepper.

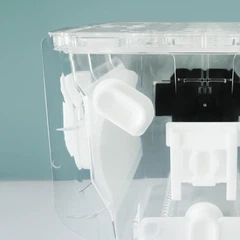

La produzione di macchine litografiche avanzate a scansione nazionali è iniziata tardi. Dopo il 2002, è stata sviluppata principalmente da Shanghai Microelectronics Equipment Co., Ltd. (SMEE). Le macchine litografiche nazionali si sono evolute dalla riparazione di macchine litografiche di seconda mano allo sviluppo e alla produzione indipendenti di macchine litografiche. La macchina litografica più avanzata attualmente in fase di sviluppo è la SSA600/20 da 193 nm (vedere Figura 7.3). Sebbene ci sia ancora un grande divario con il livello avanzato mondiale, va detto che sono stati fatti progressi gratificanti. La sua apertura numerica è 0,75, il campo di esposizione standard è 26×33 mm, la risoluzione è 90 nm, la precisione della sovrapposizione è 20 nm e la capacità di produzione da 300 mm è di 80 pezzi all'ora.

Altri metodi di trasferimento delle immagini

È ben noto che una direzione per il continuo sviluppo della fotolitografia è quella di ridurre la lunghezza d'onda. Tuttavia, questo sforzo è stato ostacolato da fattori quali lo sviluppo di fotoresist adatti a 157 nm, pellicole protettive per maschere (pellicole) e il volume di produzione di materiali per lenti come il fluoruro di calcio (

). Tuttavia, negli ultimi 20 anni, le persone hanno investito molta ricerca nella fotolitografia a lunghezza d'onda ultravioletta estrema (EUV). Questa tecnologia utilizza la luce ultravioletta estrema da 13,5 nm emessa da plasma di xeno o stagno generato da laser potenti o scariche ad alta tensione. Sebbene l'alta risoluzione apportata dalla tecnologia EUV sia molto attraente, questa tecnologia presenta anche molte difficoltà tecniche, come lo specchio facilmente contaminato dal materiale di schizzi generato dall'impulso, la luce ultravioletta estrema facilmente assorbita (che richiede al sistema di avere un vuoto estremamente elevato e il numero minimo di lenti riflettenti), i severi requisiti per la maschera (nessun difetto e alta riflettività), il flare causato dalla lunghezza d'onda corta, la velocità di reazione del fotoresist e la risoluzione, ecc.

Oltre all'utilizzo della luce tradizionale per trasferire il modello della maschera, si cercano anche altri metodi di microlitografia, come i raggi X, la nanoimpronta, la scrittura diretta con fascio multielettronico, il fascio di elettroni, la proiezione di fasci di ioni, ecc.

Parametri di sistema della fotolitografia

Lunghezza d'onda, apertura numerica, indice di rifrazione del mezzo spaziale dell'immagine

È stato detto in precedenza che la risoluzione dell'esposizione di prossimità si deteriora rapidamente all'aumentare della distanza tra la maschera e il wafer di silicio. Nel metodo di esposizione di proiezione, la risoluzione ottica è determinata dalla seguente formula, ovvero,

Tra loro,

rappresenta un coefficiente proporzionale che caratterizza la difficoltà del processo fotolitografico. In generale,

è compreso tra {{0}}.25 e 1.0. Questa è in realtà la famosa formula di Rayleigh. Secondo questa formula, la risoluzione ottica è determinata dalla lunghezza d'onda λ, dall'apertura numerica NA e dal processo correlato

Se è necessario stampare un motivo più piccolo, il metodo utilizzato può essere quello di ridurre simultaneamente la lunghezza d'onda dell'esposizione, aumentare l'apertura numerica, ridurre la

valore, o modificare uno dei fattori. In questa sezione, introdurremo prima i risultati esistenti del miglioramento della risoluzione riducendo la lunghezza d'onda e aumentando l'apertura numerica. Come migliorare la risoluzione riducendo la

Il fattore che tiene conto della premessa di lunghezza d'onda fissa e apertura numerica sarà discusso più avanti.

Sebbene una lunghezza d'onda corta possa raggiungere un'elevata risoluzione, devono essere considerati anche altri parametri importanti correlati alla sorgente luminosa, come l'intensità luminosa (luminosità), la larghezza di banda di frequenza e la coerenza (la coerenza sarà descritta in dettaglio in seguito). Dopo uno screening completo, la lampada al mercurio ad alta pressione è stata selezionata come sorgente luminosa affidabile per la sua luminosità e le numerose linee spettrali nitide. È possibile selezionare diverse lunghezze d'onda di esposizione utilizzando filtri di diverse lunghezze d'onda. La capacità di selezionare una singola lunghezza d'onda della luce è fondamentale per la fotolitografia, perché uno stepper generale produrrà aberrazione cromatica per la luce non monocromatica, con conseguente diminuzione della qualità dell'immagine. La linea G, la linea H e la linea I utilizzate nel settore si riferiscono rispettivamente agli spettri della lampada al mercurio da 436 nm, 405 nm e 365 nm utilizzati dalla macchina di esposizione (vedere Figura 7.4).

Poiché la risoluzione ottica dello stepper I-line può raggiungere solo 0.25μm, la richiesta di una risoluzione più elevata ha spinto la lunghezza d'onda di esposizione a una lunghezza d'onda più corta, come lo spettro Deep UltraViolet (DUV) di 150-300nm. Tuttavia, l'estensione delle lampade al mercurio ad alta pressione nell'ultravioletto profondo non è ideale, non solo a causa dell'intensità insufficiente, ma anche perché la radiazione nella banda delle lunghezze d'onda lunghe produrrà calore e deformazione. Anche i comuni laser ultravioletti non sono ideali, come i laser agli ioni di argon, perché un'eccessiva coerenza spaziale causerà macchie e influenzerà l'uniformità dell'illuminazione. Al contrario, i laser ad eccimeri sono stati selezionati come sorgenti luminose ideali per l'ultravioletto profondo grazie ai seguenti vantaggi.

(1) La loro elevata potenza di uscita massimizza la produttività della macchina litografica;

(2) La loro incoerenza spaziale, a differenza di altri laser, elimina le macchie;

(3) L'elevata potenza di uscita semplifica lo sviluppo di fotoresist adatti;

(4) Dal punto di vista ottico, la capacità di produrre un'uscita ultravioletta profonda con una frequenza ristretta (fino a pochi pm) rende possibile la progettazione di lenti per macchine litografiche interamente in quarzo di alta qualità.

Pertanto, i laser ad eccimeri sono diventati la principale fonte di luce di illuminazione sulle linee di produzione di circuiti integrati di 0.5μm e inferiori, e il primo rapporto è stato pubblicato da Jain et al. In particolare, i due laser ad eccimeri, fluoruro di kripton (KrF) con una lunghezza d'onda di 248 nm e fluoruro di argon (ArF) con una lunghezza d'onda di 193 nm, hanno mostrato prestazioni eccellenti in termini di energia di esposizione, larghezza di banda, forma del fascio, durata e affidabilità. Pertanto, sono ampiamente utilizzati nelle macchine litografiche step-and-scan avanzate, come la piattaforma doppia Twinscan XT: 1000H (KrF), Twinscan XT: 1450G (ArF) di ASML e la NSR-S210D (KrF), NSR-310F (ArF) di Nikon.

Naturalmente, le persone sono ancora alla ricerca di fonti di luce con lunghezza d'onda più corta, come il laser a 157 nm generato dalle molecole di fluoro

Tuttavia, a causa della difficoltà nello sviluppo di fotoresist adatti, pellicole protettive per maschere (pellicole) e del volume di produzione del materiale per lenti fluoruro di calcio (

), la tecnologia litografica a 157 nm può estendere il processo dei semiconduttori solo di un nodo, ovvero da 65 nm a 45 nm; mentre lo sviluppo precedente della tecnologia litografica a 193 nm ha esteso il nodo di produzione da 130 nm a due nodi: 90 nm e 65 nm, con conseguente abbandono finale degli sforzi per commercializzare la produzione di massa della tecnologia litografica a 157 nm. Lo sviluppo della lunghezza d'onda di esposizione con nodi di processo è mostrato nella Figura 7.5.

Oltre ad accorciare la lunghezza d'onda dell'esposizione, un altro modo per migliorare la risoluzione è aumentare l'apertura numerica (AN) del dispositivo di proiezione/scansione.

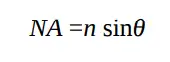

Dove n rappresenta l'indice di rifrazione nello spazio immagine e θ rappresenta il semiangolo massimo della lente obiettivo nello spazio immagine, come mostrato nella Figura 7.6.

Se il mezzo dello spazio dell'immagine è aria o vuoto, il suo indice di rifrazione è prossimo a 1.0 o 1.0, e l'apertura numerica è sinθ. Maggiore è l'angolo della lente dell'obiettivo nello spazio dell'immagine, maggiore è la risoluzione del sistema ottico. Naturalmente, se la distanza tra la lente e il wafer di silicio rimane invariata, maggiore è l'apertura numerica, maggiore è il diametro della lente. Maggiore è la dimensione della lente, maggiore è la difficoltà di fabbricazione e più complessa è la struttura.

Di solito, la massima apertura numerica raggiungibile è determinata dalla producibilità e dal costo di produzione della tecnologia delle lenti. Attualmente, la tipica macchina litografica a scansione I-line (Twinscan XT di ASML: 450G) è dotata di una lente con un NA massimo di 0,65, che può distinguere linee dense di 220nm e un periodo spaziale di 440nm. La più alta apertura numerica della lunghezza d'onda del fluoruro di kripton (KrF) è 0,93 (Twinscan XT di ASML: 1000H), che può distinguere linee dense di 80nm (periodo spaziale di 160nm). La macchina litografica ArF più avanzata ha un'apertura numerica di 0,93 (Twinscan XT di ASML: 1450G), che può stampare linee dense di 65nm (periodo spaziale di 120nm).

Come accennato in precedenza, l'apertura numerica può essere aumentata non solo aumentando l'angolo di apertura della lente nello spazio dell'immagine, ma anche aumentando l'indice di rifrazione dello spazio dell'immagine. Se si utilizza acqua anziché aria per riempire lo spazio dell'immagine, l'indice di rifrazione dello spazio dell'immagine verrà aumentato a 1,44 a una lunghezza d'onda di 193 nm. Ciò equivale ad aumentare 0.93 NA nell'aria a 1,34 NA in una volta. La risoluzione è migliorata dal 30% al 40%. Pertanto, nel 2001 è iniziata una nuova era della litografia a immersione. Le macchine per la litografia a scansione a immersione commerciali più avanzate sono la Twinscan NXT: 1950i di ASML e la NSR-S610C di Nikon, come mostrato nelle Figure 7.7 (a) e 7.7 (b). La situazione della litografia a immersione verrà descritta in dettaglio in seguito.

Rappresentazione della risoluzione della fotolitografia

È stato detto in precedenza che la risoluzione della fotolitografia è determinata dall'apertura numerica e dalla lunghezza d'onda del sistema, e naturalmente è correlata al metodo di miglioramento della risoluzione della fotolitografia correlato al fattore

. Questa sezione introduce principalmente come giudicare la risoluzione del processo di fotolitografia. Sappiamo che la risoluzione del sistema ottico è data dal famoso criterio di Rayleigh. Quando due sorgenti luminose puntiformi delle stesse dimensioni sono vicine tra loro, la distanza dal loro centro al centro è uguale alla distanza dal valore massimo al primo valore minimo dell'intensità luminosa di ciascuna sorgente luminosa ripresa dallo strumento ottico, il sistema ottico non riesce a distinguere se si tratta di due o una sorgente luminosa, come mostrato nella Figura 7.8. Tuttavia, anche se soddisfa il criterio di Rayleigh, l'intensità luminosa nell'area tra le due sorgenti luminose puntiformi è ancora inferiore al valore di picco, con un contrasto di circa il 20%. Per una sorgente luminosa lineare, quando la larghezza della sorgente luminosa è infinitamente piccola, per un sistema ottico con un'apertura numerica di NA e una lunghezza d'onda della sorgente luminosa di illuminazione di λ, la distribuzione dell'intensità luminosa sul piano dell'immagine è

Cioè, l'intensità luminosa raggiunge il primo punto minimo rispetto alla posizione centrale dell'immagine (2NA). I0 rappresenta l'intensità luminosa al centro dell'immagine. Si può considerare che la distanza minima che questo sistema ottico può risolvere è λ/(2NA). Ad esempio, quando la lunghezza d'onda è 193nm e l'NA è 1,35 (immersione), la distanza di risoluzione minima del sistema ottico è 71,5nm.

Naturalmente, per il processo di fotolitografia, significa che è possibile stampare un pattern con un periodo spaziale di 71,5 nm? La risposta è no. Ci sono due motivi:

① Un processo richiede un certo margine e indicatori di processo per essere prodotto in serie;

② La precisione di produzione commerciale di tutte le macchine e attrezzature e la completezza delle prestazioni della macchina, in modo che la macchina possa stampare linee dense al limite di risoluzione e motivi isolati, e deve anche ridurre al minimo l'impatto delle aberrazioni residue sul processo.

Per una macchina litografica da 1,35 NA, ASML promette che il periodo spaziale minimo del pattern che può essere prodotto è di 76 nm, ovvero linee dense da 38 nm con spaziatura uguale. Nel processo di fotolitografia, la risoluzione limite è solo di valore di riferimento. Nel lavoro effettivo, parliamo solo di quanto è grande la finestra di processo in un certo periodo spaziale e una certa larghezza di linea, e se è sufficiente per la produzione di massa. I parametri che caratterizzano la finestra di processo saranno discussi in dettaglio nella Sezione 7.4. Ecco una breve introduzione. Di solito, i parametri che caratterizzano la finestra di processo includono latitudine energetica di esposizione (EL), profondità di messa a fuoco o profondità di messa a fuoco (DOF), fattore di errore della maschera (MEF), precisione di sovrapposizione, uniformità della larghezza di linea, ecc.

La latitudine energetica di esposizione si riferisce alla deviazione massima consentita dell'energia di esposizione entro l'intervallo consentito di variazione della larghezza della linea. Ad esempio, per una linea con una larghezza di 90 nm, la larghezza della linea cambia con l'energia di 3 nm/mJ e l'intervallo consentito di variazione della larghezza della linea è ±9 nm, quindi l'intervallo consentito di variazione dell'energia di esposizione è 9×2/3=6mJ. Se l'energia di esposizione è 30 mJ, la latitudine energetica è il 20% rispetto all'energia di esposizione.

La profondità di messa a fuoco è generalmente correlata alle prestazioni del controllo di messa a fuoco della macchina litografica. Ad esempio, la precisione del controllo di messa a fuoco di una macchina litografica da 193 nm, inclusa la stabilità del piano focale della macchina, la curvatura di campo della lente, l'astigmatismo, la precisione di livellamento e la planarità della piattaforma del wafer di silicio, è di 120 nm. Quindi la profondità di messa a fuoco minima di un processo che può essere prodotto in serie dovrebbe essere superiore a 120 nm. Se si aggiunge l'influenza di altri processi, come la planarizzazione chimico-meccanica, la profondità di messa a fuoco minima deve essere migliorata, come 200 nm. Naturalmente, come verrà discusso in seguito, il miglioramento della profondità di messa a fuoco può avvenire a scapito del margine energetico.

Il fattore di errore della maschera (MEF) è definito come il rapporto tra la deviazione della larghezza della linea del wafer di silicio dovuta alla deviazione della larghezza della linea sulla maschera e la deviazione sulla maschera, come mostrato nella formula (7-5).

Normalmente, MEF è prossimo o uguale a 1.0. Tuttavia, quando il periodo spaziale del pattern si avvicina al limite di diffrazione, MEF aumenterà rapidamente. Un fattore di errore troppo grande causerà il deterioramento dell'uniformità della larghezza della linea sul wafer di silicio. Oppure, corrispondentemente al dato requisito di uniformità della larghezza della linea, l'uniformità della larghezza della linea della maschera è troppo alta.

La precisione della sovrapposizione è generalmente determinata dal passo, dalla precisione della sincronizzazione della scansione, dal controllo della temperatura, dall'aberrazione della lente e dalla stabilità dell'aberrazione della piattaforma mobile sulla macchina litografica. Naturalmente, la precisione della sovrapposizione dipende anche dal riconoscimento e dalla precisione della lettura del segno di sovrapposizione, dall'influenza del processo sul segno di sovrapposizione, dalla deformazione del processo sul wafer di silicio (come vari processi di riscaldamento, processi di ricottura), ecc. Il passo della macchina litografica moderna può compensare l'espansione uniforme del wafer di silicio e può anche compensare la distorsione non uniforme del wafer di silicio, come il software GridMapper "grid mapping" lanciato da ASML. Può correggere la distorsione della griglia di esposizione non lineare del wafer di silicio.

L'uniformità della larghezza della linea si divide in due categorie: uniformità all'interno dell'area di esposizione (intra-campo) e uniformità tra le aree di esposizione (inter-campo).

L'uniformità della larghezza della linea all'interno dell'area di esposizione è determinata principalmente dall'uniformità della larghezza della linea della maschera (trasmessa tramite il fattore di errore della maschera), dalla stabilità energetica (durante la scansione), dall'uniformità dell'illuminazione all'interno della fessura di scansione, dall'uniformità di messa a fuoco/livellamento per ciascun punto nell'area di esposizione, dall'aberrazione dell'obiettivo (come coma, astigmatismo), dall'errore di accuratezza della sincronizzazione della scansione (deviazione standard mobile, MSD), ecc.

L'uniformità della larghezza della linea tra le aree di esposizione è determinata principalmente dalla stabilità dell'energia di illuminazione, dall'uniformità della distribuzione dello spessore della pellicola del substrato del wafer di silicio sulla superficie del wafer di silicio (dovuta principalmente all'uniformità del rivestimento della colla e all'uniformità dello spessore della pellicola apportata da altri processi), dalla planarità della superficie del wafer di silicio, dall'uniformità della cottura correlata allo sviluppatore, dall'uniformità della spruzzatura dello sviluppatore, ecc.

Flusso del processo di fotolitografia

Il flusso di base del processo di fotolitografia in 8-fasi è mostrato nella Figura 7.9.

fase01-Trattamento superficiale HMDS

passo02-Incollaggio

step03-Cottura pre-esposizione

passo04-Allineamento ed esposizione

fase05-Cottura post-esposizione

passo06-Sviluppo

fase07-Cottura post-sviluppo

passo08-Misurazione

1. Pretrattamento della superficie del wafer di silicio gassoso

Prima della fotolitografia, il wafer di silicio verrà sottoposto a una pulizia a umido e a un risciacquo con acqua deionizzata per rimuovere i contaminanti. Dopo la pulizia, la superficie del wafer di silicio deve essere idrofobizzata per migliorare l'adesione tra la superficie del wafer di silicio e il fotoresist (solitamente idrofobico). Il trattamento idrofobico utilizza un materiale chiamato esametildisilazano, con una formula molecolare di (CH₃)3SiNHSi(CH₃)₃,Viene prodotto il vapore di esametildisilazano (HMDS). Questo pretrattamento gassoso è simile all'uso di primer spray su legno e plastica prima della verniciatura. Il ruolo dell'esametildisilazano è quello di sostituire l'idrossile idrofilo (OH) sulla superficie del wafer di silicio con idrossile idrofobico (OH) tramite reazione chimica.OSi(CH₃)₃.Per raggiungere lo scopo del pretrattamento

La temperatura del pretrattamento del gas è controllata a 200-250 gradi e il tempo è generalmente di 30 secondi. Il dispositivo di pretrattamento del gas è collegato alla pista del wafer per l'elaborazione del fotoresist e la sua struttura di base è mostrata nella Figura 7.10.

2. Fotoresist centrifugato, strato antiriflesso

Dopo il pretrattamento con gas, il fotoresist deve essere rivestito sulla superficie del wafer di silicio. Il metodo di rivestimento più ampiamente utilizzato è il metodo di rivestimento a rotazione. Il fotoresist (circa pochi millilitri) viene prima trasportato al centro del wafer di silicio tramite una conduttura, quindi il wafer di silicio verrà ruotato e gradualmente accelerato fino a stabilizzarsi a una certa velocità (la velocità determina lo spessore della colla e lo spessore è inversamente proporzionale alla radice quadrata della velocità). Quando il wafer di silicio si ferma, la sua superficie è sostanzialmente asciutta e lo spessore è stabile a una dimensione preimpostata. L'uniformità dello spessore del rivestimento dovrebbe essere entro ±20Å ("Å, pronunciato "angstrom", è un'unità di lunghezza nella fisica delle particelle. 1Å è uguale a

m, che è un decimo di nanometro) a 45nm o più nodi tecnologici avanzati. Di solito, ci sono tre componenti principali di fotoresist, resina organica, solvente chimico e composto fotosensibile (PAC).

Il photoresist dettagliato sarà discusso nel capitolo sul photoresist. Questa sezione discute solo la dinamica dei fluidi di base. Il processo di rivestimento è diviso in tre fasi:

① Trasporto del fotoresist;

② Accelerare la rotazione del wafer di silicio fino alla velocità finale;

③ Ruotare a velocità costante finché lo spessore non si stabilizza sul valore preimpostato;

Lo spessore finale del fotoresist è direttamente correlato alla viscosità del fotoresist e alla velocità di rotazione finale. La viscosità del fotoresist può essere regolata aumentando o diminuendo il solvente chimico. La meccanica dei fluidi dello spin coating è stata studiata attentamente.

Gli elevati requisiti di uniformità dello spessore del fotoresist possono essere soddisfatti controllando completamente i seguenti parametri:

① Temperatura del fotoresist;

② Temperatura ambiente;

③ Temperatura del wafer di silicio;

④ Flusso di scarico e pressione del modulo di rivestimento;

Un'altra sfida è come ridurre i difetti correlati al rivestimento. La pratica dimostra che l'uso del seguente processo può ridurre significativamente il verificarsi di difetti.

(1) Il fotoresist stesso deve essere pulito e privo di particolato. Prima del rivestimento, deve essere Viene utilizzato un processo di filtrazione e la dimensione dei pori del filtro deve soddisfare i requisiti del nodo tecnologico.

(2) Il fotoresist stesso non deve contenere aria mista, perché le bolle causerebbero difetti di imaging. Le bolle si comportano in modo simile alle particelle.

(3) La progettazione della vasca di rivestimento deve impedire strutturalmente la fuoriuscita del fotoresist espulso.

(4) Il sistema di pompaggio per la distribuzione del fotoresist deve essere progettato per essere in grado di risucchiare dopo ogni distribuzione di fotoresist. La funzione del risucchio è quella di risucchiare il fotoresist in eccesso dall'ugello nella tubazione per evitare che il fotoresist in eccesso goccioli sul wafer di silicio o che il fotoresist in eccesso si secchi e causi difetti granulari durante la distribuzione successiva. L'azione del risucchio deve essere regolabile per impedire che l'aria in eccesso entri nella tubazione.

(5) Debonding del bordo del wafer (bordo Il solvente utilizzato nel processo Bead Removal (EBR) deve essere ben controllato. Durante il processo di rivestimento a centrifuga dei wafer di silicio, il fotoresist scorrerà verso il bordo del wafer di silicio e dal bordo del wafer di silicio alla parte posteriore del wafer di silicio a causa della forza centrifuga. Un cerchio di residuo di fotoresist a forma di perlina si formerà sul bordo del wafer di silicio a causa della sua tensione superficiale, come mostrato nella Figura 7.11. Questo residuo è chiamato perlina di bordo. Se non viene rimosso, questo cerchio di perlina si staccherà e formerà particelle dopo l'essiccazione e cadrà sul wafer di silicio, sullo strumento di trasporto del wafer di silicio e sull'attrezzatura di lavorazione del wafer di silicio, causando un aumento del tasso di difetti. Inoltre, il residuo di fotoresist sul retro del wafer di silicio si attaccherà alla piattaforma del wafer di silicio (mandrino del wafer), causando un cattivo assorbimento del wafer di silicio, causando una sfocatura dell'esposizione e aumentando gli errori di sovrapposizione. Di solito, un dispositivo di rimozione del bordo è installato nel apparecchiature di rivestimento del fotoresist. La funzione di rimozione del fotoresist a una certa distanza dal bordo del wafer di silicio è ottenuta ruotando il wafer di silicio sul bordo del wafer di silicio (un ugello in alto e uno in basso, e la posizione dell'ugello dal bordo del wafer di silicio è regolabile).

(6) Dopo un calcolo accurato, si è scoperto che circa il 90%-99% del fotoresist veniva filato via dal wafer di silicio e andava sprecato. Si è provato a pretrattare il wafer di silicio prima di filare il fotoresist sul wafer di silicio utilizzando un solvente chimico chiamato acetato di metil etere di glicole propilenico (formula molecolare CH₃COOCH(CH₃)CH₃OCH₃), PGMEA). Questo metodo è chiamato rivestimento di riduzione del resist (RRC). Tuttavia, se questo metodo viene utilizzato in modo improprio, si verificheranno dei difetti. I difetti possono essere correlati all'impatto chimico all'interfaccia RRC-fotoresist e alla contaminazione del solvente RRC da parte dell'ammoniaca nell'aria.

(7) Mantenere la pressione di scarico dello sviluppatore o del modulo sviluppatore per evitare la fuoriuscita di minuscole goccioline di sviluppatore durante il processo di sviluppo quando il wafer di silicio viene ruotato.

Poiché la viscosità del fotoresist cambia con la temperatura, è possibile ottenere spessori diversi modificando intenzionalmente la temperatura del wafer di silicio o del fotoresist. Se vengono impostate temperature diverse in aree diverse del wafer di silicio, è possibile ottenere spessori diversi di fotoresist su un wafer di silicio. Lo spessore ottimale del fotoresist può essere determinato dalla legge della larghezza della linea e dello spessore del fotoresist (curva di oscillazione) per risparmiare wafer di silicio, tempo macchina e materiali. La discussione sulle curve di oscillazione verrà affrontata nei capitoli successivi. Il metodo e il principio del rivestimento per centrifuga dello strato antiriflesso sono gli stessi.

3. Cottura pre-esposizione

Dopo che il fotoresist è stato rivestito per centrifuga sulla superficie del wafer di silicio, deve essere cotto. Lo scopo della cottura è di allontanare quasi tutti i solventi. Questa cottura è chiamata "cottura pre-esposizione" o "pre-cottura" perché viene eseguita prima dell'esposizione. La pre-cottura migliora l'adesione del fotoresist, ne migliora l'uniformità e controlla l'uniformità della larghezza della linea durante il processo di incisione. Nel fotoresist amplificato chimicamente menzionato nella Sezione 6.3, la pre-cottura può anche essere utilizzata per modificare la lunghezza di diffusione del fotoacido in una certa misura per regolare i parametri della finestra di processo. La temperatura e il tempo tipici di pre-cottura sono 90-100 gradi, circa 30 s. Dopo la pre-cottura, il wafer di silicio verrà spostato dalla piastra calda utilizzata per la cottura a una piastra fredda per riportarlo a temperatura ambiente in preparazione per la fase di esposizione.

4. Allineamento ed esposizione

I passaggi successivi alla precottura sono l'allineamento e l'esposizione. Nel metodo di esposizione a proiezione, la maschera viene spostata in una posizione approssimativa predefinita sul wafer di silicio, o in una posizione appropriata rispetto al modello esistente sul wafer di silicio, quindi la lente trasferisce il suo modello sul wafer di silicio tramite fotolitografia. Per l'esposizione di prossimità o di contatto, il modello sulla maschera verrà esposto direttamente al wafer di silicio dalla sorgente di luce ultravioletta.

Per il primo strato di pattern, potrebbe non esserci alcun pattern sul wafer di silicio e la macchina fotolitografica sposta la maschera relativamente alla posizione approssimativa predefinita (metodo di differenziazione dei chip) sul wafer di silicio (a seconda della precisione di posizionamento laterale del wafer di silicio sulla piattaforma della macchina fotolitografica, generalmente compresa tra 10 e 30 μm).

Per il secondo strato e i pattern successivi, la macchina fotolitografica deve allineare il segno di allineamento lasciato dall'esposizione dello strato precedente per sovrastampare la maschera di questo strato sul pattern esistente dello strato precedente. Questa precisione di sovrapposizione è solitamente dal 25% al 30% della dimensione minima del pattern. Ad esempio, nella tecnologia a 90 nm, la precisione di sovrapposizione è solitamente da 22 a 28 nm (3 volte la deviazione standard). Una volta che la precisione di allineamento soddisfa i requisiti, inizia l'esposizione. L'energia luminosa attiva i componenti fotosensibili nel fotoresist e avvia la reazione fotochimica. Gli indicatori principali per misurare la qualità della fotolitografia sono generalmente la risoluzione e l'uniformità della dimensione critica (CD), la precisione di sovrapposizione e il numero di particelle e difetti.

Il significato di base di accuratezza della sovrapposizione si riferisce all'accuratezza dell'allineamento (3σ) della grafica tra i due processi di fotolitografia. Se la deviazione dell'allineamento è troppo grande, influirà direttamente sulla resa del prodotto. Per le macchine per fotolitografia di fascia alta, i fornitori di apparecchiature generali forniranno due valori per l'accuratezza della sovrapposizione, uno è l'errore di sovrapposizione due volte di una singola macchina stessa e l'altro è l'errore di sovrapposizione tra due dispositivi (dispositivi diversi).

5. Cottura post-esposizione

Dopo il completamento dell'esposizione, il fotoresist deve essere nuovamente cotto. Poiché questa cottura avviene dopo l'esposizione, è chiamata "cottura post-esposizione", abbreviata in cottura post-esposizione (PEB). Lo scopo della post-cottura è di completare completamente la reazione fotochimica tramite riscaldamento. I componenti fotosensibili generati durante il processo di esposizione si diffonderanno sotto l'azione del riscaldamento e reagiranno chimicamente con il fotoresist, trasformando il materiale del fotoresist che era quasi insolubile nel liquido di sviluppo in un materiale che è solubile nel liquido di sviluppo, formando motivi che sono solubili nel liquido di sviluppo e insolubili nel liquido di sviluppo nella pellicola del fotoresist.

Poiché questi pattern sono coerenti con i pattern sulla maschera, ma non vengono visualizzati, vengono anche chiamati "immagini latenti". Per i fotoresist amplificati chimicamente, temperature di cottura eccessive o tempi di cottura eccessivi porteranno a una diffusione eccessiva di fotoacidi (catalizzatori di reazioni fotochimiche), danneggiando il contrasto dell'immagine originale, riducendo così l'uniformità della finestra di processo e la larghezza della linea. Una discussione dettagliata verrà condotta nei capitoli successivi. Per visualizzare veramente l'immagine latente, è necessario lo sviluppo.

6. Sviluppo

Una volta completata la post-cottura, il wafer di silicio entrerà nella fase di sviluppo. Poiché il fotoresist dopo la reazione fotochimica è acido, viene utilizzata una soluzione fortemente alcalina come sviluppatore. In genere, viene utilizzata una soluzione acquosa di idrossido di tetrametilammonio (TMAH) al 2,38% con una formula molecolare di (CH₃)₄NOH. Dopo che la pellicola di fotoresist ha attraversato il processo di sviluppo, le aree esposte vengono lavate via dallo sviluppatore e il motivo della maschera viene visualizzato sulla pellicola di fotoresist sul wafer di silicio sotto forma di forme concave e convesse con o senza fotoresist. Il processo di sviluppo in genere prevede i seguenti passaggi:

(1) Pre-spray (pre-bagnato): spruzzare un po' di acqua deionizzata (acqua DI) sulla superficie del wafer di silicio per migliorare l'adesione dello sviluppatore sulla superficie del wafer di silicio.

(2) Erogazione dello sviluppatore (erogazione dello sviluppatore): eroga lo sviluppatore sulla superficie del wafer di silicio. Per fare in modo che tutte le parti della superficie del wafer di silicio siano a contatto il più possibile con la stessa quantità di sviluppatore, l'erogazione dello sviluppatore ha sviluppato i seguenti metodi. Ad esempio, utilizzare ugelli E2, ugelli LD, ecc.

(3) Permanenza sulla superficie dello sviluppatore (pozzanghera): dopo che lo sviluppatore è stato spruzzato, deve rimanere sulla superficie del wafer di silicio per un periodo di tempo, generalmente da decine di secondi a uno o due minuti, per consentire allo sviluppatore di reagire completamente con il fotoresist.

(4) Rimozione e risciacquo dello sviluppatore: dopo l'arresto, lo sviluppatore verrà gettato via e sulla superficie del wafer di silicio verrà spruzzata acqua deionizzata per rimuovere lo sviluppatore residuo e i frammenti di fotoresist residui.

(5) Centrifuga: il wafer di silicio viene fatto ruotare ad alta velocità per far uscire l'acqua deionizzata dalla superficie.

7. Cottura post-sviluppo, cottura della pellicola dura

Dopo lo sviluppo, poiché il wafer di silicio è esposto all'acqua, il fotoresist assorbirà un po' d'acqua, il che non è positivo per i processi successivi come l'incisione a umido. Pertanto, è richiesta la cottura a film duro per espellere l'acqua in eccesso dal fotoresist. Poiché la maggior parte delle incisioni ora utilizza l'incisione al plasma, nota anche come "incisione a secco", la cottura a film duro è stata omessa in molti processi.

8. Misurazione

Dopo il completamento dell'esposizione, è necessario misurare la dimensione critica (Critical Dimension, CD in breve) formata dalla litografia e l'accuratezza della sovrapposizione (metrologia). La dimensione critica viene solitamente misurata utilizzando un microscopio elettronico a scansione, mentre l'accuratezza della sovrapposizione viene misurata da un microscopio ottico e da un rilevatore di immagini a matrice accoppiata di carica (CCD). Il motivo per cui si utilizza un microscopio elettronico a scansione è che la larghezza della linea nel processo dei semiconduttori è generalmente inferiore alla lunghezza d'onda della luce visibile, ad esempio da 400 a 700 nm, e la lunghezza d'onda equivalente dell'elettrone del microscopio elettronico è determinata dalla tensione di accelerazione dell'elettrone. Secondo i principi della meccanica quantistica, la lunghezza d'onda di De Broglie di un elettrone è

Dove h (6,626×10-³⁴Js) è la costante di Planck, m (9,1×10-³¹kg) è la massa dell'elettrone nel vuoto e v è la velocità dell'elettrone. Se la tensione di accelerazione è V, la lunghezza d'onda di de Broglie dell'elettrone può essere scritta come

Dove q (1.609×10-19c) è la carica dell'elettrone. Sostituendo i valori numerici, l'equazione (7-7) può essere approssimativamente scritta come

Se la tensione di accelerazione è 300V, la lunghezza d'onda dell'elettrone è 0,07nm, che è sufficiente per misurare la larghezza della linea. Nel lavoro effettivo, la risoluzione del microscopio elettronico è determinata dalla dispersione multipla del fascio di elettroni nel materiale e dall'aberrazione della lente elettronica. Di solito, la risoluzione del microscopio elettronico è di decine di nanometri e l'errore di misurazione della dimensione della linea è di circa 1-3nm. Sebbene la precisione della sovrapposizione abbia raggiunto il livello nanometrico, poiché la misurazione della sovrapposizione richiede solo la capacità di determinare la posizione centrale della linea più spessa, è possibile utilizzare un microscopio ottico per misurare la precisione della sovrapposizione.

La figura 7.12 (a) è uno screenshot della misurazione delle dimensioni effettuata da un microscopio elettronico a scansione. Le doppie linee bianche e le relative frecce nella figura rappresentano le dimensioni del bersaglio. Il contrasto dell'immagine del microscopio elettronico a scansione è formato dall'emissione e dalla raccolta di elettroni secondari generati dal bombardamento di elettroni. Si può vedere che più elettroni secondari possono essere raccolti sul bordo della linea. In linea di principio, più elettroni vengono raccolti, più accurata è la misurazione. Tuttavia, poiché l'impatto del fascio di elettroni sul fotoresist non può essere ignorato, il fotoresist si restringerà dopo l'irradiazione del fascio di elettroni, in particolare il fotoresist da 193 nm. Quindi diventa molto importante stabilire un equilibrio tra misurabilità e minima interruzione.

La figura 7.12 (b) è un tipico diagramma schematico di misurazione della sovrapposizione, in cui lo spessore della linea è generalmente compreso tra 1 e 3 μm, la lunghezza del lato del telaio esterno è generalmente compresa tra 20 e 30 μm e la lunghezza del lato del telaio interno è generalmente compresa tra 10 e 20 μm. In questa figura, i diversi colori o contrasti visualizzati dai telai interno ed esterno sono dovuti alle differenze nel colore e nel contrasto della luce riflessa causate dai diversi spessori dei diversi strati di film sottili. La misurazione della sovrapposizione è ottenuta determinando la differenza spaziale tra il punto centrale del telaio interno e il punto centrale del telaio esterno. La pratica ha dimostrato che finché viene fornita un'intensità di segnale sufficiente, anche un microscopio ottico può raggiungere una precisione di misurazione di circa 1 nm.

Metodo di valutazione dell'integrità della finestra e del modello del processo litografico

Margine energetico di esposizione, pendenza logaritmica dell'immagine normalizzata (NILS)

Nella Sezione 2, è stato menzionato che il margine di energia di esposizione (EL) si riferisce alla deviazione massima ammissibile dell'energia di esposizione entro l'intervallo ammissibile di variazione della larghezza della linea. È un parametro di base per la misurazione del processo litografico.

La figura 7.13 (a) mostra la variazione del modello litografico con l'energia di esposizione e la lunghezza focale.

La Figura 7.13 (b) mostra un pattern di test di distribuzione bidimensionale con diverse energie e lunghezze focali esposte su un wafer di silicio. È come una matrice ed è anche chiamata Focus-Exposure Matrix (FEM).

Questa matrice viene utilizzata per misurare la finestra di processo del processo di fotolitografia su uno o più modelli, come margine di energia e profondità di messa a fuoco. Se vengono aggiunti modelli di prova speciali sulla maschera, la matrice Focus-Energy può anche misurare altri parametri di prestazione correlati al processo e all'attrezzatura, come varie aberrazioni della lente della macchina litografica, luce parassita (bagliore), fattore di errore della maschera, lunghezza di diffusione fotoacida del fotoresist, sensibilità del fotoresist, precisione di fabbricazione della maschera, ecc.

Nella Figura 7.13 (a), il grafico grigio rappresenta la morfologia trasversale del fotoresist (fotoresist positivo) dopo l'esposizione e lo sviluppo. Man mano che l'energia di esposizione continua ad aumentare, la larghezza della linea diventa sempre più piccola. Man mano che la lunghezza focale cambia, cambia anche la morfologia verticale del fotoresist. Discutiamo prima il cambiamento con l'energia. Se la lunghezza focale è selezionata come -0.1μm, ovvero il piano focale proiettato è 0.1μm sotto la parte superiore del fotoresist. Se la larghezza della linea viene misurata mentre cambia con l'energia, si può ottenere una curva come quella mostrata nella Figura 7.14.

Se selezioniamo la tolleranza CD totale della larghezza della linea come ±10% della larghezza della linea di 90 nm, ovvero 18 nm, e la pendenza della larghezza della linea che cambia con l'energia di esposizione è 6,5 nm/(mJ/cm²) e l'energia di esposizione ottimale è 20 (mJ/cm²), allora il margine di energia EL è 18/6,5/20=13,8%.

È sufficiente? Questa domanda è correlata a fattori quali la resistenza della macchina litografica, la capacità di controllo della produzione di processo e i requisiti del dispositivo per la larghezza della linea. Il margine di energia è anche correlato alla capacità del fotoresist di preservare l'immagine spaziale. In generale, nei nodi a 90 nm, 65 nm, 45 nm e 32 nm, il requisito EL per la litografia dello strato di gate è del 15% al 20% e il requisito EL per lo strato di cablaggio metallico è di circa il 13% al 15%.

Il margine energetico è anche direttamente correlato al contrasto dell'immagine, ma l'immagine qui non è l'immagine spaziale dalla lente, bensì l'"immagine latente" dopo la reazione fotochimica del fotoresist. L'assorbimento della luce da parte del fotoresist e il verificarsi di reazioni fotochimiche richiedono la diffusione di componenti sensibili alla luce nella pellicola del fotoresist. La diffusione richiesta per questa reazione fotochimica ridurrà il contrasto dell'immagine. Il contrasto è definito come

Tra queste, U è l'intensità luminosa equivalente dell'"immagine latente" (in realtà la densità della componente fotosensibile).

Per le linee dense, se il periodo spaziale P è minore di λ /NA, allora la sua intensità luminosa equivalente all'immagine spaziale U(x) deve essere un'onda sinusoidale, come mostrato nella Figura 7.15, che può essere scritta come

Secondo la definizione di EL, combinata con la formula (7-10), come mostrato nella Figura 7.16, EL può essere scritto come la seguente espressione, ovvero,

Per linea e spazio uguali, CD=P/2. Esiste un'espressione più concisa e intuitiva, vale a dire

Cioè, se dCD usa il CD generale del 10%, allora il contrasto è approssimativamente uguale a 3,2 volte l'EL. La pendenza nella formula (7-11) è

È anche chiamata pendenza del logaritmo dell'immagine (ILS). Grazie alla sua relazione diretta con il contrasto dell'immagine e EL, è anche usata come parametro importante per misurare la finestra del processo litografico. Se è normalizzata, cioè moltiplicata per la larghezza della linea, si può ottenere la pendenza del logaritmo dell'immagine normalizzata (NILS), come definito nella formula (7-15), cioè,

In genere, U (x) si riferisce all'immagine spaziale proiettata dalla lente nel fotoresist, che qui si riferisce all'"immagine latente" dopo la reazione fotochimica del fotoresist. Per linee dense con spaziatura uguale, CD=P/2, e il periodo spaziale P è inferiore a λ/NA, NILS può essere scritto come

Ad esempio, per un processo di memoria da 90nm, la larghezza della linea CD è uguale a 0.09μm, se il contrasto è del 50% e il periodo spaziale è 0.18μm, allora il NILS è 1.57.

Profondità di messa a fuoco (metodo di livellamento)

Profondità di messa a fuoco (DOF) si riferisce alla gamma massima di variazione della lunghezza focale all'interno della gamma consentita di variazione della larghezza della linea. Come mostrato nella Figura 7.13, il fotoresist non cambierà solo nella larghezza della linea ma anche nella morfologia al variare della lunghezza focale. In generale, per i fotoresist con elevata trasparenza, come i fotoresist da 193 nm e i fotoresist da 248 nm con elevata risoluzione, quando il piano focale della macchina fotolitografica è a un valore negativo, il piano focale è vicino alla parte superiore del fotoresist; quando il rapporto di aspetto è maggiore di 2,5-3, a causa dell'ampia larghezza della linea nella parte inferiore del fotoresist, potrebbe verificarsi anche un "sottotaglio", che potrebbe causare instabilità meccanica e ribaltamento. Quando il piano focale è a un valore positivo, a causa dell'ampia larghezza della linea nella parte superiore della scanalatura del fotoresist, gli angoli quadrati nella parte superiore diventeranno arrotondati (arrotondamento superiore). Questo "arrotondamento superiore" può essere trasferito alla morfologia del materiale dopo l'incisione, pertanto è necessario evitare sia il "sottosquadro" che l'"arrotondamento".

Se si tracciano i dati sulla larghezza della linea nella Figura 7.13, si otterrà una curva della larghezza della linea rispetto alla lunghezza focale a diverse energie di esposizione, come mostrato nella Figura 7.17.

La variazione della larghezza della linea con la lunghezza focale sotto un'energia di esposizione di 16, 18, 20, 22, 24 è anche chiamata diagramma di Poisson.

Se l'intervallo di variazione ammissibile della larghezza della linea è limitato a ±9nm, la variazione massima ammissibile della lunghezza focale all'energia di esposizione ottimale può essere trovata dalla Figura 7.17. Non solo, poiché nel lavoro reale, sia l'energia che la lunghezza focale cambiano contemporaneamente, come la deriva della macchina litografica, è necessario ottenere l'intervallo di variazione massimo ammissibile della lunghezza focale in condizioni di deriva energetica. Come mostrato nella Figura 7.17, un certo intervallo di variazione ammissibile della larghezza della linea EL, come ±5% come standard (EL=10%), può essere utilizzato per calcolare l'intervallo di variazione massimo ammissibile della lunghezza focale, che è compreso tra 19 e 21 mJ/cm2. I dati EL possono essere tracciati rispetto all'intervallo di lunghezza focale ammissibile, come mostrato nella Figura 7.18. Si può scoprire che nel processo a 90nm, nell'intervallo di variazione del 10% EL, l'intervallo di profondità di messa a fuoco massima è di circa 0,30μm.

È sufficiente? In generale, la profondità di messa a fuoco è correlata alla macchina per fotolitografia, come la precisione del controllo della messa a fuoco, inclusa la stabilità del piano focale della macchina, la curvatura di campo della lente, l'astigmatismo, la precisione di livellamento e la planarità della piattaforma del wafer di silicio. Naturalmente, è anche correlata alla planarità del wafer di silicio stesso e al grado di riduzione della planarità causato dal processo di appiattimento chimico-meccanico. Per diversi nodi tecnologici, i requisiti tipici della profondità di messa a fuoco sono elencati nella Tabella 7.1.

Poiché la profondità di messa a fuoco è così importante, il livellamento, una parte importante della macchina litografica, è molto critico. Il metodo di livellamento più comunemente utilizzato nel settore oggi è determinare la posizione verticale z del wafer di silicio e gli angoli di inclinazione Rxe R.y

nella direzione orizzontale misurando la posizione del punto luminoso riflesso dalla luce incidente obliquamente sulla superficie del wafer di silicio, come mostrato nella Figura 7.19.

Il sistema reale è molto più complicato, incluso il modo in cui separare gli indipendenti z, Rx, e Ry. Poiché questi tre parametri indipendenti devono essere misurati simultaneamente, un fascio di luce non è sufficiente (ci sono solo due gradi di libertà per lo spostamento laterale) e sono richiesti almeno due fasci di luce.

Inoltre, se è necessario rilevare z, Rx, e Ryin diversi punti dell'area di esposizione o della fessura, il numero di punti luce deve essere aumentato. In genere, per un'area di esposizione, possono esserci fino a 8-10 punti di misurazione. Tuttavia, questo metodo di livellamento ha i suoi limiti. Poiché viene utilizzata luce incidente obliqua, come un angolo di incidenza radente di 15-20 gradi (o un angolo di incidenza di 70-75 gradi rispetto alla direzione verticale della superficie del wafer di silicio), per superfici come fotoresist e biossido di silicio con un indice di rifrazione della luce bianca di circa 1,5, solo circa il 18-25% della luce viene riflessa, come mostrato nella Figura 7.20, e l'altro circa il 75-82% della luce che entra nel rilevatore penetrerà la superficie del mezzo trasparente. Questa parte della luce trasmessa continuerà a propagarsi finché non incontra un mezzo opaco o un mezzo riflettente, come silicio, polisilicio, metallo o un mezzo ad alto indice di rifrazione, come nitruro di silicio, e viene quindi riflessa.

Pertanto, la "superficie" effettivamente rilevata dal sistema di livellamento sarà da qualche parte sotto la superficie superiore del fotoresist. Poiché il back-end-of-the-line (BEOL) ha principalmente uno strato di ossido relativamente spesso, come vari diossidi di silicio, ci sarà una certa deviazione della lunghezza focale tra il front-end-of-the-line (FEOL) e il back-end, generalmente tra 0.05 e 0,20 μm, a seconda dello spessore del mezzo trasparente e della riflettività del mezzo opaco. Pertanto, nel back-end, il pattern di progettazione del chip deve essere il più uniforme possibile; altrimenti, a causa della distribuzione non uniforme della densità del pattern, causerà errori di livellamento, che introdurranno una compensazione dell'inclinazione errata e causeranno sfocatura.

Esistono generalmente due modalità per il livellamento delle macchine fotolitografiche:

(1) Modalità planare: misura l'altezza di diversi punti sull'area di esposizione o sull'intero wafer di silicio, quindi trova il piano secondo il metodo dei minimi quadrati;

(2) Modalità dinamica (esclusiva delle macchine fotolitografiche a scansione): misura dinamicamente l'altezza di diversi punti nell'area della fessura scansionata, quindi compensa continuamente lungo la direzione di scansione. Naturalmente, è importante sapere che il feedback del livellamento si ottiene spostando la piattaforma del wafer di silicio su e giù e inclinandola lungo la direzione non di scansione. La sua compensazione può essere solo macroscopica, generalmente a livello millimetrico. Inoltre, nella direzione non di scansione (direzione X), può essere elaborata solo in base all'inclinazione di primo ordine e qualsiasi curvatura non lineare (come la curvatura del campo della lente e la deformazione del wafer di silicio) non può essere compensata, come mostrato nella Figura 7.21.

In modalità dinamica, alcune macchine litografiche possono anche interrompere la misurazione del livellamento per aree di esposizione incomplete (scatti) o aree del chip sul bordo del wafer di silicio (un'area di esposizione con un massimo di

può contenere molte aree chip, chiamate die) e utilizzare i dati di esposizione o di livellamento dell'area chip attorno ad essa per l'epitassia per evitare errori di misurazione causati da deviazione eccessiva dell'altezza e strato di pellicola incompleto sul bordo del wafer di silicio. Nelle macchine litografiche ASML, questa funzione è chiamata "Circuit Dependent Focus Edge Clearance" (CDFEC).

Esistono diversi fattori principali che influenzano la profondità di messa a fuoco: apertura numerica del sistema, condizioni di illuminazione, larghezza della linea del pattern, densità del pattern, temperatura di cottura del fotoresist, ecc. Come mostrato nella Figura 7.22, secondo l'ottica ondulatoria, alla migliore lunghezza focale, tutti i raggi luminosi convergenti verso il fuoco hanno la stessa fase;

Tuttavia, nella posizione sfocata, i raggi di luce che passano attraverso il bordo della lente e i raggi di luce che passano attraverso il centro della lente percorrono percorsi ottici diversi e la loro differenza è (FF′- OF′). Quando l'apertura numerica aumenta, aumenta anche la differenza del percorso ottico e l'intensità effettiva della luce focale nel punto di sfocatura diventa più piccola o la profondità di messa a fuoco diventa più piccola. In condizioni di illuminazione a luce parallela, la profondità di messa a fuoco (Rayleigh) è generalmente data dalla seguente formula, ovvero,

Dove θ è l'angolo di apertura massimo della lente, corrispondente all'apertura numerica NA. Quando NA è relativamente piccola, può essere approssimativamente scritta come

Si può notare che quando l'AN è maggiore, la profondità di messa a fuoco è minore e la profondità di messa a fuoco è inversamente proporzionale al quadrato dell'apertura numerica.

Non solo l'apertura numerica influisce sulla profondità di messa a fuoco, ma anche le condizioni di illuminazione. Ad esempio, per la grafica densa e il periodo spaziale è inferiore a λ /NA, l'illuminazione fuori asse aumenterà la profondità di messa a fuoco. Questa parte verrà discussa di nuovo nella Sezione 7.1 della Sezione 7 con illuminazione fuori asse. Inoltre, anche la larghezza della linea della grafica influirà sulla profondità di messa a fuoco. Ad esempio, la profondità di messa a fuoco di piccole grafiche è generalmente inferiore a quella di grafiche grossolane. Questo perché l'angolo dell'onda di diffrazione di piccole grafiche è relativamente grande e l'angolo tra la loro convergenza nel piano focale è relativamente grande. Come accennato in precedenza, la profondità di messa a fuoco sarà inferiore. Inoltre, anche la temperatura di cottura del fotoresist influirà in una certa misura sulla profondità di messa a fuoco. Una cottura post-esposizione (PEB) più elevata causerà la media del contrasto dell'immagine spaziale nella direzione verticale (Z) all'interno dello spessore del fotoresist, con conseguente aumento della profondità di messa a fuoco. Tuttavia, ciò avviene a scapito della riduzione del contrasto massimo dell'immagine.

Fattore di errore della maschera

Il Mask Error Factor (MEF) o Mask Error Enhancement Factor (MEEF) è definito come la derivata parziale della larghezza della linea esposta sul wafer di silicio rispetto alla larghezza della linea della maschera. Il mask error factor è causato principalmente dalla diffrazione del sistema ottico e aumenterà a causa della fedeltà limitata del fotoresist all'immagine spaziale. I fattori che influenzano il mask error factor includono condizioni di illuminazione, proprietà del fotoresist, aberrazioni delle lenti della macchina litografica, temperatura di post-cottura (PEB), ecc. Nell'ultimo decennio, ci sono stati molti rapporti sulla ricerca dei mask error factor nella letteratura. Da questi studi, si può vedere che più piccolo è il periodo spaziale o più piccolo è il contrasto dell'immagine, maggiore è il mask error factor. Per modelli che sono molto più grandi della lunghezza d'onda di esposizione, o nel cosiddetto intervallo lineare, il mask error factor è solitamente molto vicino a 1. Per modelli che sono vicini o più piccoli della lunghezza d'onda, il mask error factor aumenterà in modo significativo. Tuttavia, ad eccezione dei seguenti casi particolari, il fattore di errore della maschera non è generalmente inferiore a 1:

(1) La litografia lineare che utilizza una maschera di sfasamento alternato può produrre un fattore di errore della maschera significativamente inferiore a 1. Questo perché l'intensità minima della luce nella distribuzione del campo dell'immagine spaziale è causata principalmente dalla mutazione di fase di 180 gradi generata dalla zona di fase adiacente. La modifica della larghezza della linea metallica sulla maschera alla mutazione di fase ha scarso effetto sulla larghezza della linea.

(2) Il fattore di errore della maschera sarà significativamente inferiore a 1 in prossimità della piccola struttura di compensazione nella correzione dell'effetto di prossimità ottica. Questo perché piccole modifiche al pattern principale non possono essere identificate in modo sensibile dal sistema di imaging con risoluzione limitata causata dalla diffrazione.

Di solito, per pattern spazialmente estesi come linee o scanalature e fori di contatto, il fattore di errore della maschera è uguale o maggiore di 1. Poiché l'importanza del fattore di errore della maschera risiede nella sua relazione con la larghezza della linea e il costo della maschera, diventa molto importante limitarlo a un intervallo ridotto. Ad esempio, per lo strato di gate con requisiti di uniformità della larghezza della linea estremamente elevati, il fattore di errore della maschera è solitamente richiesto per essere controllato al di sotto di 1,5 (per processi da 90 nm e più ampi).

Fino a poco tempo fa, ottenere dati sui fattori di errore della maschera richiedeva una simulazione numerica o una misurazione sperimentale. Per la simulazione numerica, raggiungere un certo grado di accuratezza richiede di affidarsi all'esperienza nell'impostazione dei parametri di simulazione. Se sono richieste informazioni sulla distribuzione dei fattori di errore della maschera nell'intero spazio dei parametri litografici, tali metodi richiederanno molto tempo per essere utilizzati. Infatti, per l'imaging di linee o scanalature dense, il fattore di errore della maschera ha un'espressione approssimativa analitica in teoria. Nelle condizioni speciali in cui il periodo spaziale p è inferiore a λ /NA e la larghezza della linea è uguale alla larghezza della scanalatura, in condizioni di illuminazione anulare, l'espressione analitica può essere semplificata e scritta nella seguente forma, ovvero,

+, - sono applicabili rispettivamente a scanalature e linee. Tra questi, σ è il parametro di coerenza parziale (0<σ <1), è il fattore di trasmittanza dell'ampiezza nella maschera di sfasamento attenuata (ad esempio, per una maschera attenuata del 6%, è 0.25), n è l'indice di rifrazione del fotoresist (solitamente tra 1,7 e 1,8) e a è la lunghezza di diffusione fotoacida equivalente sotto il modello di soglia (a seconda dei diversi nodi tecnologici, solitamente da 5 a 10 nm per nodi da 32 a 45 nm a 70 nm per nodi da 0,18 a 0,25 μm).

Per la maschera di sfasamento alternato (Alt-PSM), MEF ha un'espressione più semplice, vale a dire

Tra questi, il periodo spaziale p<3λ / (2NA), CD refers to the line width on the silicon wafer, and δ refers to the line width on the mask. If we plot equation (7-21), we can get the result in Figure 7.23. It can be seen that MEF increases rapidly as the spatial period decreases, and increases as the photoacid diffusion length increases.

Se tutti i parametri, eccetto la lunghezza di diffusione del fotoacido nella formula (7-21), sono noti, la lunghezza di diffusione del fotoacido può essere ottenuta adattando i dati sperimentali. I risultati mostrano che dopo 40 secondi di post-cottura, la lunghezza di diffusione del fotoacido di un certo tipo di fotoresist da 193 nm è di 27 nm; dopo 60 secondi di post-cottura, la lunghezza di diffusione diventa di 33 nm. E grazie all'accuratezza dei dati, l'accuratezza della misurazione della lunghezza di diffusione del fotoacido è di ±2 nm. Questo è un ordine di grandezza superiore all'accuratezza dei precedenti metodi di misurazione, come mostrato nella Figura 7.24. Il fattore di errore della maschera può anche essere utilizzato per calcolare i requisiti della larghezza della linea della maschera per l'uniformità della larghezza della linea, nonché l'impostazione delle regole di spaziatura della grafica bidimensionale nella correzione dell'effetto di prossimità ottica. Per un grafico bidimensionale con estremità di linea accorciate, come mostrato nella Figura 7.25, attraverso il calcolo di una semplice funzione di diffusione del punto e un certo grado di approssimazione della diffusione fotoacida, è possibile ottenere una formula quasi analitica per l'effetto di prossimità ottica delle estremità di linea, ovvero,

Dove PSF è la funzione di diffusione del punto, il pedice "D" rappresenta la diffusione del fotoacido, a rappresenta la lunghezza di diffusione del fotoacido, n=1, 2 corrisponde a condizioni di illuminazione coerente e incoerente e

Uniformità della larghezza della linea

L'uniformità della larghezza della linea nei processi dei semiconduttori è generalmente divisa in: area del chip, area dello shot, area del wafer, area del lotto e area da lotto a lotto. I fattori che influenzano l'uniformità della larghezza della linea e l'analisi generale dell'intervallo di impatto sono elencati nella Tabella 7.2. Dalla Tabella 7.2, possiamo scoprire che:

1) In genere, i problemi causati dalle macchine litografiche e dalle finestre di processo hanno un impatto di vasta portata.

(2) I problemi causati da errori di fabbricazione della maschera o da effetti di prossimità ottica sono generalmente limitati all'area di esposizione.

(3) I problemi causati dal rivestimento o dal substrato sono generalmente limitati al wafer di silicio.

I dispositivi CMOS richiedono generalmente un'uniformità della larghezza della linea di circa ±10% della larghezza della linea. Per i gate, la precisione del controllo generale è ±7%. Questo perché nei processi al di sotto del nodo 0,18μm, c'è generalmente un processo di incisione "trim" della larghezza della linea dopo la litografia e prima dell'incisione, che riduce ulteriormente la larghezza della linea litografia alla larghezza della linea del dispositivo, o vicino alla larghezza della linea del dispositivo, che è generalmente il 70% della larghezza della linea litografia. Poiché il controllo della larghezza della linea del dispositivo è ±10%, la larghezza della linea litografia diventa ±7%.

Esistono molti modi per migliorare l'uniformità della larghezza della linea litografica, come la compensazione della distribuzione dell'energia di esposizione nella distribuzione dell'illuminazione della macchina litografica in base ai risultati della misurazione dell'uniformità dell'esposizione nell'area di esposizione. Questa compensazione può essere ottenuta a due livelli. Può essere compensata nelle costanti della macchina, che è applicabile a tutte le condizioni di illuminazione, oppure può essere compensata nella subroutine di esposizione (seguendo un determinato programma di esposizione). In questo modo, può mirare con precisione a un determinato livello con rigorosi requisiti di uniformità. Può anche essere migliorata analizzando la causa principale della larghezza irregolare della linea litografica. Ad esempio, un problema tipico è l'influenza della differenza di altezza causata dalla struttura del processo sul substrato del wafer di silicio sull'uniformità della larghezza della linea di gate. Ad esempio, l'uniformità della larghezza della linea locale (variazione CD locale, LCDV) dello strato di gate discusso in [6] si deteriorerà a causa della fluttuazione dell'altezza del substrato. Questa fluttuazione è mostrata nella Figura 7.28.

Le variazioni di larghezza della linea causate dalla differenza di altezza sono illustrate nella Figura 7.29 e nella Figura 7.30. Si può osservare che man mano che la differenza di altezza diminuisce gradualmente, la larghezza della linea diminuisce gradualmente fino a un valore stabile.

1. Miglioramento dell'uniformità della larghezza della linea nell'area del chip o nell'area grafica

Poiché sono molti i fattori che incidono su questo intervallo, verranno trattati solo alcuni dei metodi principali.

(1) Migliorare la finestra del processo e ottimizzarla.

Per la grafica densa, è possibile utilizzare l'illuminazione fuori asse per migliorare sia il contrasto che la profondità di messa a fuoco, mentre le maschere di sfasamento possono essere utilizzate per migliorare il contrasto;

Per la grafica isolata, è possibile utilizzare strisce di diffusione sub-diffrazionale (SRAF) per migliorare la profondità di messa a fuoco della grafica isolata;

Per la grafica semi-isolata, ovvero il periodo spaziale è inferiore al doppio del periodo spaziale minimo e leggermente più grande del periodo spaziale minimo, la finestra di processo qui raggiungerà uno stato quasi difficile, noto anche come "passo proibito", come mostrato nella Figura 7.31

Come si può vedere dalla Figura 7.31, relativamente al periodo spaziale minimo di 310nm, la larghezza della linea scende da 130nm a circa 90nm vicino al periodo di 500nm. Questo (non mostrato qui) comporta anche un calo significativo del contrasto e della profondità di messa a fuoco. Il divieto del periodo spaziale è causato dalla necessità di mantenere una larghezza minima fissa della linea nella litografia dei circuiti logici, che si traduce in una grave mancanza di contrasto nell'imaging a spaziatura non uniforme in diversi periodi spaziali o pattern adiacenti. È causato principalmente da L'illuminazione fuori asse impone limitazioni alla grafica semi-densa. Di solito, l'illuminazione fuori asse ha solo un forte aiuto per il periodo spaziale minimo, ma ha un certo impatto negativo sulla cosiddetta grafica "semi-densa" al periodo spaziale minimo e 2 volte il periodo spaziale minimo. Per migliorare la finestra di processo durante il cosiddetto periodo proibito, l'angolo fuori asse dell'illuminazione fuori asse dovrebbe essere opportunamente ridotto per ottenere prestazioni di uniformità della larghezza della linea bilanciate.

(2) Migliorare la precisione e l'affidabilità della correzione dell'effetto di prossimità ottica.

Il processo di base della correzione dell'effetto di prossimità ottica è: quando si stabilisce il modello, si progetta prima una grafica di calibrazione sulla maschera di prova come mostrato nella Figura 7.32. Quindi, la dimensione del modello del fotoresist sul wafer di silicio viene ottenuta esponendo il wafer di silicio, quindi il modello viene calibrato (vengono determinati i parametri rilevanti del modello) e contemporaneamente viene calcolata la quantità di correzione. Quindi, in base alla somiglianza tra il grafico effettivo e il grafico di calibrazione, viene corretto in base al modello.

L'accuratezza della correzione dell'effetto di prossimità ottica dipende dai seguenti fattori: accuratezza della misurazione dei dati della larghezza di linea del wafer di silicio, accuratezza dell'adattamento del modello e razionalità e affidabilità dell'algoritmo di correzione del modello del circuito, come il metodo di campionamento (frammentazione), la densità del punto di campionamento Select, la dimensione del passo corretta, ecc. Per i modelli di fotoresist, ci sono generalmente modelli di soglia semplici tra cui diffusione gaussiana (modello di soglia con diffusione gaussiana) e modelli di resist a soglia variabile. Il primo presuppone che il fotoresist sia un interruttore della luce. Quando l'intensità della luce raggiunge una certa soglia, la velocità di dissoluzione del fotoresist nello sviluppatore cambia improvvisamente. Il secondo è dovuto alla deviazione del primo dai dati sperimentali. Il secondo ritiene che il fotoresist sia un sistema complesso e che la sua soglia di reazione sia correlata all'intensità luminosa massima e al gradiente dell'intensità luminosa massima (che causerà la diffusione direzionale dell'agente fotosensibile) e potrebbe essere una relazione non lineare. E quest'ultimo può anche descrivere alcune deviazioni della larghezza della linea di incisione su modelli densi o isolati. Naturalmente, questo tipo di modello non può mostrare fisicamente l'immagine fisica in modo molto chiaro. In generale, l'immagine fisica del modello di soglia più la diffusione gaussiana è molto chiara e le persone la usano di più, specialmente nello sviluppo di processi e nel lavoro di ottimizzazione di processi. In termini di correzione dell'effetto di prossimità ottica, poiché è necessario costruire un modello accurato a pochi nanometri in un tempo molto breve, aggiungere alcuni parametri aggiuntivi il cui significato fisico non può essere spiegato chiaramente è inevitabile ed è anche una misura temporanea.

Naturalmente, man mano che il processo di fotolitografia continua a svilupparsi, il modello di correzione dell'effetto di prossimità della fotolitografia continuerà a evolversi e ad assorbire parametri con significati fisici. Per aumentare l'accuratezza del modello, è possibile espandere la rappresentatività della grafica di misurazione aumentando il numero di punti di misurazione (ad esempio da 3 a 5 volte), ovvero migliorando la grafica di calibrazione (misuratore), come mostrato nella Figura 7.32. La stessa grafica di progettazione del circuito è in Correlazioni e somiglianze nelle forme geometriche. Durante il processo di adattamento del modello, provare a utilizzare parametri fisici e fornire un feedback degli errori di adattamento all'ingegnere litografico per l'analisi per eliminare possibili errori. La correzione dell'effetto di prossimità ottica sarà discussa in dettaglio in un altro capitolo.

(3) Ottimizzare lo spessore dello strato antiriflesso.

A causa della differenza nell'indice di rifrazione (valori n e k) tra il fotoresist e il substrato, parte della luce di illuminazione verrà riflessa dall'interfaccia tra il fotoresist e il substrato, causando interferenza con la luce di imaging incidente. Quando questa interferenza è grave, potrebbe persino produrre un effetto di onda stazionaria, come mostrato nella Figura 7.33 (c). La Figura 7.33 (c) mostra la sezione trasversale del fotoresist i-line da 365 nm o 248 nm. Poiché la distanza tra i picchi nell'onda stazionaria è mezza lunghezza d'onda e l'indice di rifrazione n del fotoresist è generalmente compreso tra 1,6 e 1,7, in base al numero di picchi (~10), si può dedurre che lo spessore del fotoresist è compreso tra 0,7 e 1,2 μm. Lo spessore del fotoresist da 193 nm è solitamente inferiore a 300 nm. Per eliminare la luce riflessa sul fondo del fotoresist, viene generalmente utilizzato un rivestimento antiriflesso inferiore (BARC), come mostrato nella Figura 7.34 (a). Nella Figura 7.34 (a), viene aggiunta un'interfaccia dopo aver aggiunto lo strato antiriflesso inferiore. La fase della luce riflessa tra lo strato antiriflesso e il substrato può essere regolata regolando lo spessore dello strato antiriflesso per compensare la luce riflessa tra il fotoresist e lo strato antiriflesso, eliminando così la luce riflessa sul fondo del fotoresist. Per lo strato antiriflesso, se si desidera ottenere un'antiriflesso rigorosa a uno spessore di circa 1/4 di lunghezza d'onda, l'indice di rifrazione n dello strato antiriflesso deve essere regolato con precisione in modo che sia compreso tra nSubstratoe nFotoresistdel substrato, cioè,

(4) Ottimizzare lo spessore e la curva di oscillazione del fotoresist

Anche con lo strato antiriflesso inferiore, ci sarà ancora una certa quantità di luce residua riflessa dalla parte inferiore del fotoresist. Questa parte di luce interferirà con la luce riflessa dalla parte superiore del fotoresist, come mostrato nella Figura 7.35 (a) e nella Figura 7.35 (b). Man mano che lo spessore del fotoresist cambia, la fase di "luce riflessa 0" e "luce riflessa 1" cambia periodicamente, causando così interferenza. La ridistribuzione dell'energia per interferenza farà sì che l'energia che entra nel fotoresist cambi periodicamente man mano che cambia lo spessore del fotoresist, quindi la larghezza della linea cambierà periodicamente man mano che cambia lo spessore del fotoresist, come mostrato nella Figura 7.35 (b). Esistono generalmente diversi modi per risolvere il problema della larghezza della linea che fluttua con lo spessore del fotoresist:

Ottimizzare lo spessore e l'indice di rifrazione dello strato antiriflesso (selezionare uno strato antiriflesso adatto)

Selezionare due strati antiriflesso (generalmente uno di essi è uno strato antiriflesso inorganico, come l'ossinitruro di silicio SiON)