La produzione di componenti semiconduttori comporta una serie di complessi processi di produzione per trasformare le materie prime in componenti finiti per varie applicazioni che forniscono funzioni critiche di controllo e rilevamento.

La produzione di semiconduttori comporta una serie di processi complessi per trasformare le materie prime in componenti finiti finali. Il processo di produzione di semiconduttori generalmente comprende quattro fasi principali: produzione di wafer, assemblaggio o confezionamento di prova di wafer e collaudo finale. Ogni fase ha le sue sfide e opportunità uniche.

Il processo di produzione dei semiconduttori affronta anche molte sfide, tra cui costi, complessità, diversità e resa, ma porta anche grandi opportunità di innovazione e sviluppo. Affrontando le difficoltà e cogliendo le opportunità, possiamo promuovere lo sviluppo di nuove tecnologie per cambiare il nostro modo di vivere e lavorare, consentendo al contempo al settore di continuare a svilupparsi e crescere.

一. Panoramica del processo di produzione dei semiconduttori

Il processo di produzione dei semiconduttori può essere suddiviso nei seguenti passaggi chiave.

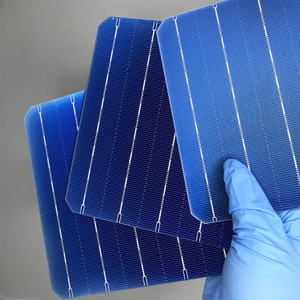

1. Preparazione del wafer

I wafer di silicio vengono selezionati come materiale di partenza per il processo dei semiconduttori. I wafer vengono puliti, lucidati e preparati per l'uso come substrati per la produzione di componenti elettronici.

2. Modellazione

In questo processo, i pattern vengono creati su wafer di silicio utilizzando un processo chiamato fotolitografia. Uno strato di fotoresist resistente alla corrosione viene applicato sulla superficie del wafer, quindi una maschera viene posizionata sopra il wafer. La maschera ha un pattern corrispondente ai componenti elettronici prefabbricati rilevanti. Il pattern viene quindi trasferito dalla maschera allo strato di fotoresist utilizzando luce ultravioletta. Le aree di fotoresist esposte vengono quindi rimosse, lasciando una superficie con pattern sul wafer.

3. Doping dei materiali

In questa fase, vengono aggiunti materiali al wafer di silicio per modificarne le proprietà elettriche. I materiali più comunemente utilizzati sono boro o fosforo, che possono essere aggiunti in piccole quantità per produrre rispettivamente semiconduttori di tipo p o di tipo n. Questi materiali vengono impiantati sulla superficie del wafer utilizzando l'accelerazione ionica in un processo chiamato impianto ionico.

4. Elaborazione della deposizione di wafer

Durante questo processo, materiali a film sottile vengono depositati su un wafer per creare componenti elettronici. Ciò può essere ottenuto tramite una varietà di tecniche, tra cui la deposizione chimica da vapore (CVD), la deposizione fisica da vapore (PVD) e la deposizione a strato atomico (ALD). Questi processi possono essere utilizzati per depositare materiali come metalli, ossidi e nitruri.

5. Acquaforte

Rimozione di parte del materiale dalla superficie del wafer per produrre la forma e la struttura richieste per il componente elettronico. L'incisione può essere eseguita utilizzando una varietà di tecniche, tra cui incisione a umido, incisione a secco e incisione al plasma. Questi processi utilizzano sostanze chimiche o plasma per rimuovere selettivamente materiali specifici dal wafer.

6. Imballaggio

I componenti elettronici vengono confezionati in un prodotto finale che può essere utilizzato nei dispositivi elettronici. Ciò include il collegamento dei componenti a un substrato come un circuito stampato e il loro successivo collegamento ad altri componenti tramite fili o altri mezzi. I processi dei semiconduttori sono molto complessi e coinvolgono una varietà di attrezzature e materiali specializzati. Questi processi sono essenziali per la fabbricazione di moderni dispositivi elettronici e continuano a evolversi con l'iterazione di nuove tecnologie.

In genere, il processo di produzione di chip semiconduttori richiede da alcune settimane a qualche mese. A partire dalla prima fase, è necessario produrre un wafer di silicio che funga da substrato per il chip. Questo processo include in genere i seguenti processi: pulizia, deposizione, litografia, incisione e drogaggio. Il wafer potrebbe dover subire centinaia di diverse operazioni di processo, quindi l'intero processo di produzione del wafer potrebbe richiedere fino a 16-18 settimane.

Una volta che i singoli chip sono stati fabbricati sul wafer, devono essere separati e confezionati in singole unità. Ciò include anche il test di ogni chip per garantire che soddisfi le specifiche, quindi la sua separazione dal wafer e il suo montaggio sul package o substrato. Dopo che i chip sono stati confezionati, saranno sottoposti a un rigoroso processo di test per garantire che soddisfino gli standard di qualità e ottengano le funzioni previste. Ciò include l'esecuzione di test elettronici, test funzionali e altri tipi di test di verifica per identificare eventuali difetti o problemi. Ciò dipende anche dalla complessità del chip e dai requisiti di test richiesti, quindi questo processo di confezionamento e test può richiedere 8-10 settimane.

Nel complesso, l'intero processo di produzione dei chip semiconduttori può richiedere diverse settimane o mesi, poiché dipende dalle tecnologie utilizzate e dalla complessità della progettazione del chip.

2. Tendenze e sfide nella produzione di semiconduttori

1. Trasferimento del modello

I progressi nella tecnologia di trasferimento di pattern sono diventati un fattore chiave del rapido sviluppo dell'industria dei semiconduttori, consentendo la produzione di componenti elettronici più piccoli e complessi.

Un importante progresso nella tecnologia di trasferimento dei pattern è lo sviluppo della litografia avanzata, che è il processo di trasferimento dei pattern su un mezzo utilizzando luce o altre fonti di radiazioni. In particolare, le tecnologie litografiche sviluppate negli ultimi anni, come la litografia ultravioletta estrema (EUV) e la tecnologia di patterning multiplo, vengono utilizzate per produrre grafiche più piccole e complesse.

La litografia EUV utilizza fasci di luce a lunghezza d'onda estremamente corta per creare modelli estremamente precisi su wafer di silicio. Questa tecnologia può creare dimensioni piccole quanto pochi nanometri, il che è essenziale per la produzione di componenti elettronici avanzati come i microprocessori.

Il multiple patterning è un'altra tecnologia litografica che può creare pattern più piccoli. Questa tecnologia comporta la scomposizione di un singolo pattern in più pattern micropolari e il loro successivo trasferimento sulla superficie del wafer. Di conseguenza, il pattern creato può essere più piccolo della lunghezza d'onda della radiazione utilizzata nella litografia.

2. Doping

I droganti sono l'aggiunta di specifici media ai wafer di silicio per modificarne le proprietà elettriche. I progressi nella tecnologia del drogaggio sono stati un fattore chiave nel rapido sviluppo dell'industria dei semiconduttori. Questo progresso tecnologico è dovuto all'emergere di nuovi materiali dielettrici.

Tradizionalmente, boro e fosforo sono i materiali di drogaggio più comunemente usati perché possono produrre semiconduttori di tipo p e di tipo n, rispettivamente. Tuttavia, negli ultimi anni, sono stati sviluppati nuovi materiali come germanio, arsenico e antimonio che possono essere usati per produrre componenti elettronici più complessi.

Un altro progresso nella tecnologia del doping è il progresso di processi di doping più precisi. In passato, l'impianto ionico era la tecnologia principale utilizzata per il doping, che prevedeva l'uso di ioni ad alta velocità per impiantare dielettrici nella superficie del wafer. Sebbene l'impianto ionico sia ancora comunemente utilizzato, sono state sviluppate nuove tecnologie come l'epitassia a fascio molecolare (MBE) e la deposizione chimica da vapore (CVD) per consentire un controllo più preciso del processo di doping.

3. Deposizione

La deposizione è un altro processo chiave nella produzione di semiconduttori, che comporta il deposito di un sottile film di materiale su un substrato. Questo processo può essere ottenuto tramite varie tecnologie, come la deposizione fisica da vapore (PVD), la deposizione chimica da vapore (CVD), la deposizione a strati atomici (ALD), ecc.

Allo stesso tempo, anche nuove tecnologie sono in continuo sviluppo, tra cui la deposizione chimica da vapore di materiali organici metallici (MOCVD), la deposizione migliorata al plasma, la deposizione roll-to-roll, ecc.

4. Incisione

L'incisione comporta la rimozione di parti specifiche di materiali semiconduttori per creare modelli o strutture. I progressi nella tecnologia di incisione sono la ragione principale del rapido sviluppo dell'industria dei semiconduttori e sono anche una tecnologia chiave per la produzione di componenti elettronici più piccoli e complessi.

In passato, la tecnica principale comunemente utilizzata era l'incisione a umido, che prevede l'immersione del wafer in una soluzione che dissolve il materiale. Tuttavia, l'incisione a umido non è precisa e può causare danni alle strutture adiacenti.

L'emergere della tecnologia di incisione a secco ha consentito una produzione di incisione più precisa e altamente controllabile, come l'incisione con ioni reattivi (RIE) e l'incisione al plasma. La RIE è una tecnologia che utilizza ioni reattivi per rimuovere selettivamente materiale da un wafer, consentendo un controllo preciso del processo di incisione.

L'incisione al plasma è una tecnologia simile che utilizza il plasma gassoso per rimuovere il materiale, ma ha l'ulteriore vantaggio di rimuovere selettivamente materiali specifici, come metalli o silicio.

5. Imballaggio

Il processo di confezionamento nella produzione di semiconduttori comporta l'incapsulamento di un circuito integrato in un involucro protettivo che fornisce anche connessioni elettriche al mondo esterno. Il processo di confezionamento influisce sulle prestazioni, l'affidabilità e il costo del prodotto finale.

Il packaging 3D prevede l'impilamento di più chip insieme per creare circuiti integrati ad alta densità. Questa tecnologia può ridurre le dimensioni complessive del dispositivo e migliorarne le prestazioni, riducendo al contempo il consumo energetico.

Il fan-out packaging è una tecnologia che incorpora circuiti integrati in uno strato di composto di stampaggio epossidico, utilizzando pilastri di rame dispiegati a ventaglio dal chip per le connessioni elettriche. Questa tecnologia consente un packaging ad alta densità in dimensioni più piccole.

System-in-Package (SiP) è un'altra tecnologia che integra più chip, sensori e altri componenti in un singolo package. Può ridurre le dimensioni complessive del dispositivo migliorandone anche le prestazioni complessive.